Especificaciones técnicas

bg

Modelo

JZM120

Capacidad de producción

100-150 kg/h

Diámetro del producto

20-50 mm

consumo de vapor

250 kg/h

presión de vapor

02.-06mpa

Temperatura ambiente

20-25

peso bruto

8000 kilos

La longitud de la línea

aproximadamente 35 m

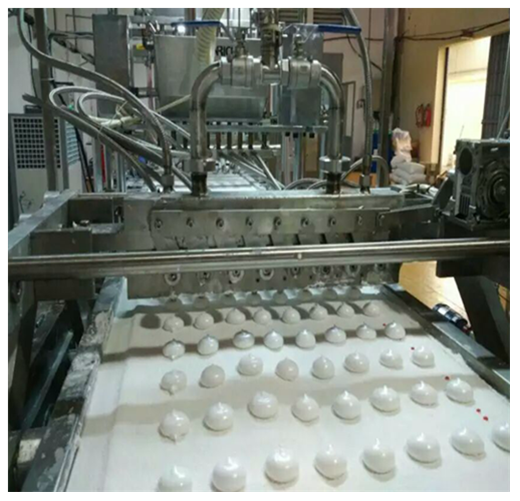

Una línea automática de producción de algodón de azúcar es un equipo para la producción de algodón de azúcar. Esta línea de algodón de azúcar extruido consta de una máquina depositadora y una extrusora, capaz de producir algodón de azúcar relleno o algodón de azúcar trenzado multicolor. Esta máquina le permite crear de forma rápida y cómoda una variedad de tipos, tamaños y colores de algodón de azúcar. Si está considerando comprar una línea de producción de algodón de azúcar relleno de China, somos su mejor opción.

++

Nuestro sistema de cocción de malvaviscos y nubes de última generación es crucial para producir malvaviscos de alta calidad: cada uno debe ser suave y tierno.

Nuestro sistema de elaboración está diseñado para crear el jarabe perfecto. Combina la última tecnología, un proceso paso a paso, ajustes precisos de temperatura y técnicas de agitación meticulosas para garantizar la consistencia deseada durante todo el proceso.

++

Contamos con una línea de producción continua completamente automatizada que produce malvaviscos de alta calidad en una variedad de colores, formas y rellenos. La línea cuenta con capacidades de extrusión flexibles y puede producir malvaviscos de diversas formas y tamaños para satisfacer diversas necesidades, incluyendo formas de dibujos animados, formas de cuerda retorcida y rellenos de fruta.

++

Producto final

Línea de producción de malvaviscos totalmente automática: perfecta para diversas formas y rellenos.

Textura Premium: Nuestras máquinas de creación producen malvaviscos altamente aireados con una textura suave, esponjosa y tierna. Este equipo garantiza una textura esponjosa y uniforme, logrando la textura deseada mediante un control preciso y tecnología avanzada.

Múltiples formas y colores: La boquilla única del extrusor puede producir hasta cuatro colores simultáneamente, lo que permite crear diversas formas y giros de malvaviscos. Permite producir diferentes colores y formas específicas, y combinar sabores y rellenos para una máxima personalización.

Rellenos y combinaciones innovadores: La máquina depositadora puede crear malvaviscos rellenos (como mermelada o chocolate), así como malvaviscos de dos tonos con rellenos similares al helado. El sistema puede producir una amplia gama de sabores y combinaciones de malvaviscos, incluyendo variedades de dos tonos y rellenas.

Automatización sin interrupciones: El sistema de secado automático integrado elimina la necesidad de intervención humana hasta que se completa el envasado, optimizando así el proceso de producción. Esta tecnología y sistema están diseñados para optimizar las operaciones, reducir los costos de mano de obra y lograr una alta eficiencia de producción al minimizar la intervención humana y los costos de mano de obra.

Solución integral: Esta línea de aireación continua es un sistema completo que gestiona todos los pasos, desde la cocción de la materia prima hasta el secado y el envasado. La máquina de algodón de azúcar y sus componentes están fabricados en acero inoxidable, lo que garantiza la seguridad e higiene alimentaria. El proceso de producción está bien diseñado, es rentable y minimiza los residuos.

Máxima personalización: Se pueden producir algodones de azúcar monocolor y multicolor, con formas retorcidas y de dibujos animados, diseños de helado y rellenos de fruta. Este sistema satisface las necesidades del mercado y los requisitos de la industria y las empresas de confitería, incluyendo la capacidad de producir una amplia gama de productos de confitería en una sola planta.

Suministro de repuestos para 1 año

Suministro económico y de alta eficiencia de toda la solución.

Suministro de servicio posventa

Suministro de línea de montaje desde AZ

Maquinaria de procesamiento de chocolate y confitería de alta calidad.

Diseñador y fabricante de maquinaria profesional.

Algunas de las marcas de la lista de clientes

bg

![Línea de producción de algodón de azúcar tipo sándwich y máquina extrusora de malvaviscos JZM120 12]()

b

Línea de producción de malvaviscos totalmente automatizada: lista de verificación del operador

────────────────────────────

Premezclador

• Se prepara la mezcla agregando agua, azúcar, jarabe de glucosa, solución de gelatina (u otros hidrocoloides), colorante/saborizante resistente al calor y jarabe de maíz como ingredientes principales.

• Configuración: Disolver a 75–80 °C, 60–90 rpm, hasta alcanzar un Brix de 78–80 °C.

• Asegura la consistencia de la mezcla para obtener un producto de dulce altamente aireado.

• Secuencia de enjuague CIP al final del lote.

Cocina (flash o de tubos)

• Alimentación continua desde premezclador.

• Objetivo: 105–110 °C, humedad final 18–22 %.

• Alarma del refractómetro en línea si Brix < 76°C.

Enfriador de lodos

• Temperatura del intercambiador de calor de placas a 65–70°C.

• Crítico: Evitar temperaturas inferiores a 60°C (para evitar la precoagulación de la gelatina).

Aireador continuo

• Establecer entre un 250% y un 300% de sobremarcha.

• Medidor de caudal de aire: 3–6 bar, filtrado estéril.

• Verifique la curva de torsión: los picos indican que la pantalla está obstruida.

Función de deposición: relleno central para formas 3D

• El colector separa la base en 2-3 colores, creando un malvavisco.

• La bomba peristáltica permite la adición medida de sabores sensibles al calor (<45 °C) y colorantes.

• Verifique que los índices de caudal coincidan con la hoja de recetas.

Se extruyen cuatro colores en un solo rollo de malvavisco.

• Temperatura del molde 45–48°C (para evitar desgarros).

• Túnel de enfriamiento: 15–18 °C, tiempo de permanencia 4–6 minutos, HR < 55 %.

• Velocidad de la correa sincronizada con la cortadora aguas abajo.

Cámara de eliminación de polvo (almidón/glaseado)

• Colectores de polvo superiores e inferiores ajustados a 1,5–2 gramos por cada 100 gramos de producto.

• Cuchillas rotativas cortan a una longitud de ±1 mm.

• Presión de la cámara -25 Pa; escape HEPA.

• El uso de polvo ayuda a evitar que se pegue y a mantener la calidad del producto.

Eliminación de polvo/eliminación del exceso de polvo

• Vibrador + cuchilla de aire inversa elimina el exceso de almidón.

• Detector de metales en línea después del vibrador.

• La eliminación adicional de polvo ayuda a evitar que se pegue y garantiza la integridad del producto.

Cinta y sistema de secado automático

• 25-35°C, humedad <55%

• Túnel de enfriamiento 12–15°C, 6–8 minutos.

Embalaje

• Transferencia a la envasadora flow pack mediante cinta distribuidora.

• Opción MAP: Lavado de N₂, O₂ <1%.

• Se verifica la integridad del sello (prueba de caída de vacío cada 30 minutos).

• La etapa de envasado es el paso final del proceso de producción, alargando la vida útil y garantizando la seguridad alimentaria.

Información de seguridad y calidad

• Todas las piezas de contacto son de acero inoxidable 304 o 316; ciclos CIP/SIP completos.

• Puntos críticos de control (PCC): temperatura de cocción, detección de metales, sellado de paquetes.

• Rendimiento típico: línea de extrusión de 1,2 m, 300–500 kg/h.