Тэхнічная спецыфікацыя

бг

Мадэль

JZM120

Вытворчая магутнасць

100-150 кг/г

Дыяметр вырабу

20-50 мм

расход пары

250 кг/г

ціск пары

02.-06 МПА

Пакаёвая тэмпература

20-25

вага без уліку

8000 кг

Даўжыня лініі

прыблізна 35 м

Падрабязнасці абсталявання

бг

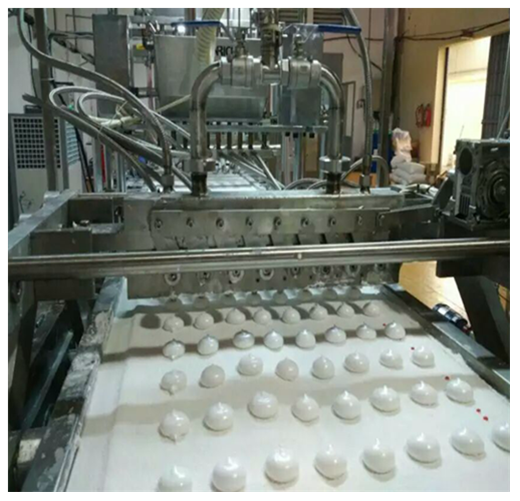

Аўтаматычная лінія па вытворчасці цукровай ваты — гэта абсталяванне для вытворчасці цукровай ваты. Гэтая экструдаваная лінія па вытворчасці цукровай ваты складаецца з адсаджвальнай машыны і экструдара, здольных вырабляць цукровую вату з начыннем або скручаную, рознакаляровую цукровую вату. Гэтая машына дазваляе хутка і зручна ствараць розныя тыпы, памеры і колеры цукровай ваты. Калі вы разглядаеце магчымасць куплі лініі па вытворчасці цукровай ваты з начыннем з Кітая, мы — ваш лепшы выбар.

++

Наша сучасная сістэма падрыхтоўкі зефіру і зефіру мае вырашальнае значэнне для вытворчасці высакаякасных кандытарскіх вырабаў з зефіру — кожны з іх павінен быць мяккім і пяшчотным.

Наша сістэма заварвання распрацавана для стварэння ідэальнага сіропу. Яна спалучае ў сабе найноўшыя тэхналогіі, пакрокавы працэс, дакладныя налады тэмпературы і дбайныя метады памешвання, каб забяспечыць пастаяннае дасягненне патрэбнай кансістэнцыі на працягу ўсяго працэсу заварвання.

++

У нас ёсць цалкам аўтаматызаваная бесперапынная вытворчая лінія, якая можа вырабляць высакаякасны зефір розных колераў, формаў і начынняў. Лінія мае гнуткія магчымасці экструзіі і можа вырабляць зефір розных спецыяльных формаў і відаў, каб задаволіць розныя патрэбы ў прадукцыі, у тым ліку мульцяшныя формы, формы вітых вяровак і фруктовыя начынкі.

++

Канчатковы прадукт

Цалкам аўтаматычная лінія па вытворчасці зефіру — ідэальна падыходзіць для розных формаў і начынняў

Прэміум-тэкстура: Нашы машыны вырабляюць высокааэраваны зефір з гладкай, пышнай і мяккай тэкстурай. Гэта абсталяванне забяспечвае паслядоўна пышную тэкстуру і лёгкую якасць, дасягаючы патрэбнай тэкстуры дзякуючы дакладнаму кантролю і перадавым тэхналогіям.

Розныя формы і колеры: Адна фарсунка экструдара можа адначасова вырабляць да чатырох колераў, што дазваляе ствараць зефірныя ніткі розных формаў і віткоў. Гэта дазваляе вырабляць розныя колеры і пэўныя формы, а таксама спалучаць густы і начынні для максімальнай індывідуальнасці.

Інавацыйныя начынні і камбінацыі: Машына для напаўнення можа ствараць зефір з начынкай (напрыклад, з варэннем або шакаладам), а таксама двухколерны зефір з начынкай, падобнай на марозіва. Сістэма можа вырабляць шырокі спектр густаў і камбінацый зефіру, у тым ліку двухколерныя і з начынкай.

Беспраблемная аўтаматызацыя: Інтэграваная аўтаматычная сістэма сушкі ліквідуе неабходнасць умяшання чалавека да завяршэння ўпакоўкі, спрашчаючы вытворчы працэс. Гэтая тэхналогія і сістэма прызначаны для аптымізацыі аперацый, зніжэння выдаткаў на працу і дасягнення высокай эфектыўнасці вытворчасці за кошт мінімізацыі ўмяшання чалавека і выдаткаў на працу.

Комплекснае рашэнне: Гэтая лінія бесперапыннай аэрацыі — гэта поўная сістэма, якая ахоплівае ўсе этапы, ад кіпячэння сыравіны да сушкі і ўпакоўкі. Машына для вырабу цукровай ваты і яе кампаненты выраблены з нержавеючай сталі, што забяспечвае бяспеку і гігіену харчовых прадуктаў. Вытворчы працэс добра распрацаваны, эканамічна эфектыўны і мінімізуе адходы.

Максімальная налада: можна вырабляць аднакаляровую і шматколерную цукровую вату, а таксама вітую і мульцяшную форму, марозіва і фруктовыя начынкі. Гэтая сістэма адпавядае патрэбам рынку і патрабаванням да прадукцыі кандытарскай прамысловасці і прадпрыемстваў, у тым ліку дазваляе вырабляць шырокі асартымент кандытарскіх вырабаў у заводскіх умовах.

Пасляпродажнае абслугоўванне

бг

1 год запасу запасных частак

Эканамічнасць і высокая эфектыўнасць усёй пастаўкі рашэння

Пастаўка пасляпродажнага абслугоўвання

Пастаўка лініі па перапрацоўцы індычкі з Арызоны

Высокаякаснае абсталяванне для апрацоўкі кандытарскіх вырабаў і шакаладу

Прафесійны канструктар і вытворца абсталявання

Некаторыя брэнды са спісу кліентаў

бг

![Лінія па вытворчасці сэндвіч-цукровай ваты, экстрударная машына для зефіру JZM120 12]()

б

Цалкам аўтаматызаваная вытворчая лінія зефіру - кантрольны спіс аператара

────────────────────────────

Папярэдні змяшальнік

• Рыхтуе сумесь, дадаючы ў якасці асноўных інгрэдыентаў ваду, цукар, глюкозны сіроп, раствор жэлаціну (або іншыя гідракалоіды), тэрмаўстойлівы фарбавальнік/араматызатар і кукурузны сіроп.

• Падрыхтоўка: Раствараць пры тэмпературы 75–80°C, 60–90 абаротаў у хвіліну, пакуль не будзе дасягнута значэнне тэмпературы Брыкса 78–80°C.

• Забяспечвае кансістэнцыю сумесі для атрымання высокааэраванага цукерачнага прадукту.

• Паслядоўнасць прамывання CIP у канцы партыі.

Пліта (імпульсная або трубкавая)

• Бесперапынная падача з папярэдняга змяшальніка.

• Мэта: 105–110°C, канчатковая вільготнасць 18–22%.

• Сігнал трывогі рэфрактометра ў рэжыме рэальнага часу, калі тэмпература Брыкса < 76°C.

Ахаладжальнік шламу

• Тэмпература пласціністага цеплаабменніка да 65–70°C.

• Крытычна важна: пазбягайце тэмператур ніжэй за 60°C (каб прадухіліць папярэднюю каагуляцыю жэлаціну).

Бесперапынны аэратар

• Устанавіць перавышэнне на 250–300%.

• Паветраны расходомер: 3–6 бар, стэрыльна фільтраваны.

• Праверце крывую крутоўнага моманту — пікі сведчаць аб забітым сетцы.

Функцыя адкладання: запаўненне цэнтра для трохмерных фігур

• Калектар падзяляе аснову на 2–3 колеры, ствараючы зефір.

• Перыстальтычны помпа дазваляе дазавана дадаваць адчувальныя да тэмпературы араматызатары (< 45°C) і фарбавальнікі.

• Праверце, ці суадносіны хуткасці патоку адпавядаюць рэцэптурнаму лісту.

Чатыры колеры экструдаваны ў адзін рулет зефіру

• Тэмпература формы 45–48°C (каб прадухіліць разрыў).

• Ахаладжальны тунэль: 15–18°C, час вытрымкі 4–6 хвілін, адносная вільготнасць < 55%.

• Хуткасць стужкі сінхранізавана з хуткасцю разца ніжэй па плыні.

Камера для выдалення пылу (крухмал/глазура)

• Верхні і ніжні пылазборнікі ўстаноўлены на 1,5–2 грамы на 100 грамаў прадукту.

• Ратарныя ляза, абрэзаныя да даўжыні ±1 мм.

• Ціск у камеры -25 Па; выхлап HEPA.

• Выкарыстанне парашка дапамагае прадухіліць зліпанне і захаваць якасць прадукту.

Выдаленне пылу/выдаленне лішняга пылу

• Вібратар + зваротны паветраны нож выдаляе лішні крухмал.

• Убудаваны металадэтэктар пасля вібратара.

• Дадатковае выдаленне пылу дапамагае прадухіліць прыліпанне і забяспечыць цэласнасць прадукту.

Аўтаматычная сушыльная стужка і сістэма

• 25-35°C, вільготнасць <55%

• Тунель астуджэння 12–15°C, 6–8 хвілін.

Упакоўка

• Перадача ў паточную абгортачную машыну праз размеркавальную стужку.

• Варыянт MAP: прамыванне N₂, O₂ <1%.

• Праверка цэласнасці ўшчыльнення (тэст на затуханне вакууму кожныя 30 хвілін).

• Этап упакоўкі — гэта заключны этап вытворчага працэсу, які падаўжае тэрмін прыдатнасці і забяспечвае бяспеку харчовых прадуктаў.

Інфармацыя аб бяспецы/якасці

• Усе кантактныя дэталі з нержавеючай сталі выраблены з маркі 304 або 316; поўныя цыклы CIP/SIP.

• Крытычныя кантрольныя кропкі (ККТ): тэмпература прыгатавання ежы, выяўленне металу, герметызацыя ўпакоўкі.

• Тыповая прадукцыйнасць: экструзійная лінія даўжынёй 1,2 м, 300–500 кг/г.