Technická špecifikácia

bg

Model

JZM120

Výrobná kapacita

100 – 150 kg/h

Priemer výrobku

20 – 50 mm

spotreba pary

250 kg/h

tlak pary

02. – 06 MPa

Izbová teplota

20-25

celková hmotnosť

8000 kg

Dĺžka čiary

približne 35 m

Automatická linka na výrobu cukrovej vaty je zariadenie na výrobu cukrovej vaty. Táto extrudovaná linka na cukrovú vatu pozostáva z nanášacieho stroja a extrudéra, ktoré sú schopné vyrábať plnenú cukrovú vatu alebo skrútenú, viacfarebnú cukrovú vatu. Tento stroj vám umožňuje rýchlo a pohodlne vytvárať rôzne druhy, veľkosti a farby cukrovej vaty. Ak uvažujete o kúpe plnenej výrobnej linky na cukrovú vatu z Číny, sme vašou najlepšou voľbou.

++

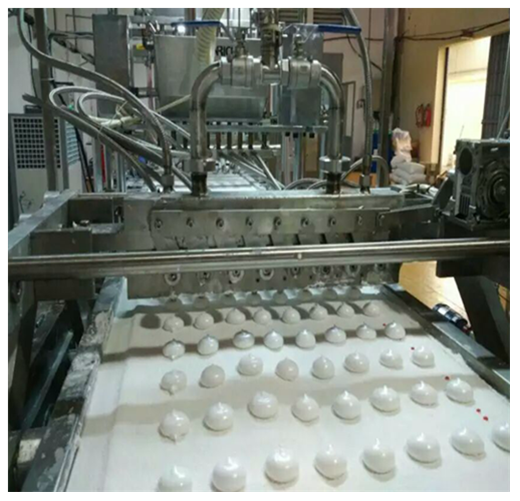

Náš najmodernejší systém na výrobu marshmallow a jeho varenie je kľúčový pre výrobu vysoko kvalitných marshmallow cukroviniek – každý z nich musí byť mäkký a krehký.

Náš systém varenia je navrhnutý tak, aby vytvoril dokonalý sirup. Kombinuje najnovšie technológie, postupný proces, presné nastavenie teploty a dôkladné techniky miešania, aby sa zabezpečila požadovaná konzistencia počas celého procesu varenia.

++

Disponujeme kompletnou, plne automatizovanou kontinuálnou výrobnou linkou, ktorá dokáže vyrábať vysokokvalitné marshmallows v rôznych farbách, tvaroch a náplniach. Linka má flexibilné možnosti extrúzie a dokáže vyrábať rôzne špeciálne tvary a formy marshmallows, ktoré spĺňajú rôzne potreby produktov, vrátane kreslených tvarov, tvarov skrútených lán a ovocných náplní.

++

Konečný produkt

Plne automatická linka na výrobu marshmallow – ideálna pre rôzne tvary a náplne

Prémiová textúra: Naše stroje na výrobu marshmallows produkujú vysoko prevzdušnené marshmallows s hladkou, nadýchanou a mäkkou textúrou. Toto zariadenie zaisťuje konzistentne nadýchanú textúru a ľahkú kvalitu, čím dosahuje požadovanú textúru vďaka presnému ovládaniu a pokročilej technológii.

Viacero tvarov a farieb: Jediná tryska extrudéra dokáže súčasne produkovať až štyri farby, čo umožňuje rôzne tvary a zákruty marshmallow povrázkov. Podporuje výrobu rôznych farieb a špecifických tvarov a umožňuje kombináciu príchutí a náplní pre maximálne prispôsobenie.

Inovatívne náplne a kombinácie: Nanášací stroj dokáže vytvoriť plnené marshmallow (napríklad s džemom alebo čokoládou), ako aj dvojfarebné marshmallow s náplňami podobnými zmrzline. Systém dokáže vyrobiť širokú škálu príchutí a chuťových kombinácií marshmallow vrátane dvojfarebných a plnených variantov.

Bezproblémová automatizácia: Integrovaný automatický systém sušenia eliminuje potrebu ľudského zásahu až do dokončenia balenia, čím zefektívňuje výrobný proces. Táto technológia a systém sú navrhnuté tak, aby zefektívnili operácie, znížili náklady na pracovnú silu a dosiahli vysokú efektivitu výroby minimalizáciou ľudského zásahu a nákladov na pracovnú silu.

Komplexné riešenie: Táto kontinuálna prevzdušňovacia linka je kompletný systém, ktorý zabezpečuje všetky kroky od varenia surovín až po sušenie a balenie. Stroj na cukrovú vatu a jeho komponenty sú vyrobené z nehrdzavejúcej ocele, čo zaisťuje bezpečnosť a hygienu potravín. Výrobný proces je dobre navrhnutý, nákladovo efektívny a minimalizuje odpad.

Maximálna prispôsobiteľnosť: Možno vyrábať jednofarebnú a viacfarebnú cukrovú vatu, ako aj skrútené a kreslené tvary, zmrzlinové vzory a ovocné náplne. Tento systém spĺňa potreby trhu a požiadavky na produkty cukrárskeho priemyslu a podnikov vrátane schopnosti vyrábať širokú škálu cukrárskych výrobkov v továrenskom prostredí.

1-ročná záruka náhradných dielov

Ekonomická a vysoká účinnosť celého riešenia

Dodávka popredajného servisu

Dodávateľská linka na výrobu moriek z Arizony

Vysokokvalitné stroje na spracovanie cukroviniek a čokolády

Profesionálny konštruktér a výrobca strojov

Niektoré značky zo zoznamu zákazníkov

bg

![Linka na výrobu sendvičovej cukrovej vaty, extrudovací stroj na marshmallow JZM120 12]()

b

Plne automatizovaná výrobná linka na marshmallow – kontrolný zoznam pre operátora

────────────────────────────

Predmiešavač

• Zmes sa pripraví pridaním vody, cukru, glukózového sirupu, roztoku želatíny (alebo iných hydrokoloidov), tepelne odolného farbiva/arómy a kukuričného sirupu ako hlavných zložiek.

• Príprava: Rozpúšťajte pri teplote 75 – 80 °C, 60 – 90 ot./min., kým sa nedosiahne Brixova hodnota 78 – 80 °C.

• Zaisťuje konzistenciu zmesi pre vysoko prevzdušnený cukríkový výrobok.

• Sekvencia oplachovania CIP na konci dávky.

Varič (blesk alebo trubica)

• Nepretržité podávanie z predmiešavača.

• Cieľ: 105 – 110 °C, konečná vlhkosť 18 – 22 %.

• Online alarm refraktometra, ak je Brix < 76 °C.

Chladič kalu

• Teplota doskového výmenníka tepla na 65–70 °C.

• Dôležité: Vyhnite sa teplotám pod 60 °C (aby sa zabránilo predkoagulácii želatíny).

Kontinuálny prevzdušňovač

• Nastavené na prekročenie o 250 – 300 %.

• Prietokomer vzduchu: 3–6 barov, sterilne filtrovaný.

• Skontrolujte krivku krútiaceho momentu – vrcholy naznačujú upchaté sito.

Funkcia nanášania - Vyplnenie stredu pre 3D tvary

• Rozdeľovač oddeľuje základňu na 2–3 farby, čím vytvára marshmallow.

• Peristaltické čerpadlo umožňuje dávkované pridávanie tepelne citlivých aróm (< 45 °C) a farbív.

• Overte, či pomery prietokov zodpovedajú hárku s receptom.

Štyri farby sú vytlačené do jednej marshmallow rolky

• Teplota formy 45–48 °C (aby sa zabránilo roztrhnutiu).

• Chladiaci tunel: 15–18 °C, doba zotrvania 4–6 minút, relatívnej vlhkosti < 55 %.

• Rýchlosť pásu synchronizovaná s následným rezačom.

Komora na odstraňovanie prachu (škrob/poleva)

• Horný a spodný lapač prachu nastavený na 1,5 – 2 gramy na 100 gramov produktu.

• Rotačné čepele narezané na dĺžku ±1 mm.

• Tlak v komore -25 Pa; HEPA odsávanie.

• Použitie prášku pomáha predchádzať lepeniu a udržiavať kvalitu produktu.

Odstraňovanie prachu/odstraňovanie prebytočného prachu

• Vibrátor + reverzný vzduchový nôž odstraňuje prebytočný škrob.

• Vstavaný detektor kovov za vibrátorom.

• Dodatočné odstránenie prachu pomáha predchádzať prilepeniu a zabezpečuje integritu produktu.

Automatický sušiaci pás a systém

• 25 – 35 °C, vlhkosť < 55 %

• Chladiaci tunel 12–15 °C, 6–8 minút.

Balenie

• Presun do baliaceho stroja pomocou distribučného pásu.

• Možnosť MAP: preplachovanie N₂, O₂ <1 %.

• Skontrolovaná integrita tesnenia (test rozpadu vákua každých 30 minút).

• Fáza balenia je posledným krokom vo výrobnom procese, predlžuje trvanlivosť a zaisťuje bezpečnosť potravín.

Informácie o bezpečnosti/kvalite

• Všetky kontaktné časti z nehrdzavejúcej ocele sú vyrobené z nehrdzavejúcej ocele 304 alebo 316; kompletné cykly CIP/SIP.

• Kritické kontrolné body (CCP): Teplota varenia, detekcia kovov, uzatváranie obalov.

• Typický výkon: extrúzna linka s dĺžkou 1,2 m, 300 – 500 kg/h.