Tehnička specifikacija

bg

Model

JZM120

Proizvodni kapacitet

100-150 kg/h

Prečnik proizvoda

20-50 mm

potrošnja pare

250 kg/h

pritisak pare

02.-06mpa

Sobna temperatura

20-25

bruto težina

8000 kg

Dužina linije

otprilike 35 metara

Automatska linija za proizvodnju šećerne vate je dio opreme za proizvodnju šećerne vate. Ova linija za ekstrudiranu šećernu vatu sastoji se od mašine za nanošenje i ekstrudera, sposobnih za proizvodnju punjene šećerne vate ili uvijene, višebojne šećerne vate. Ova mašina vam omogućava da brzo i jednostavno kreirate različite vrste, veličine i boje šećerne vate. Ako razmišljate o kupovini proizvodne linije punjene šećerne vate iz Kine, mi smo vaš najbolji izbor.

++

Naš najsavremeniji sistem za kuhanje sljeza i marshmallowa ključan je za proizvodnju visokokvalitetnih slastičara od marshmallowa - svaki mora biti mekan i sočan.

Naš sistem za kuhanje je dizajniran za stvaranje savršenog sirupa. Kombinuje najnoviju tehnologiju, postupni proces, precizne postavke temperature i pedantne tehnike miješanja kako bi se osiguralo da se željena konzistencija dosljedno postiže tokom cijelog procesa kuhanja.

++

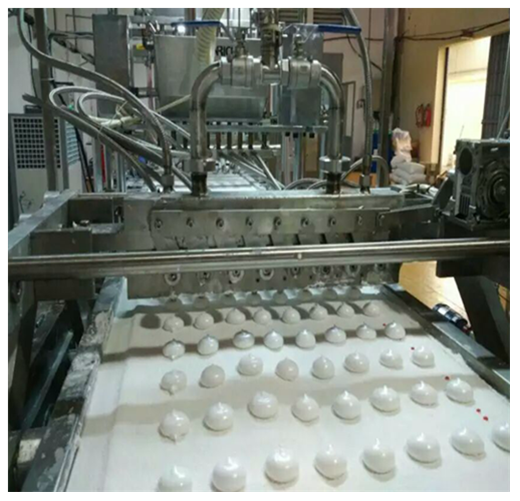

Posjedujemo kompletnu, potpuno automatiziranu kontinuiranu proizvodnu liniju koja može proizvoditi visokokvalitetne sljezove kolačiće u raznim bojama, oblicima i nadjevima. Linija ima fleksibilne mogućnosti ekstruzije i može proizvoditi razne posebne oblike i forme sljezovih kolačića kako bi se zadovoljile različite potrebe proizvoda, uključujući oblike crtanih filmova, oblike uvijenog užeta i voćne nadjeve.

++

Konačni proizvod

Potpuno automatska linija za proizvodnju sljeza – idealna za različite oblike i punjenja

Vrhunska tekstura: Naše mašine za pravljenje kolačića proizvode visoko prozračene marshmallowe glatke, pahuljaste i mekane teksture. Ova oprema osigurava konzistentno pahuljastu teksturu i lagan kvalitet, pružajući željenu teksturu kroz preciznu kontrolu i naprednu tehnologiju.

Višestruki oblici i boje: Jedna mlaznica ekstrudera može istovremeno proizvesti do četiri boje, omogućavajući razne oblike i uvijanja marshmallow konopaca. Podržava proizvodnju različitih boja i specifičnih oblika, te omogućava kombinaciju okusa i nadjeva za maksimalnu prilagodbu.

Inovativna punjenja i kombinacije: Mašina za odlaganje može kreirati punjene sljezove kolačiće (kao što su džem ili čokolada), kao i dvobojne sljezove kolačiće s punjenjima sličnim sladoledu. Sistem može proizvesti širok raspon okusa i kombinacija okusa sljeza, uključujući dvobojne i punjene varijante.

Besprijekorna automatizacija: Integrirani automatski sistem sušenja eliminira potrebu za ljudskom intervencijom dok se pakiranje ne završi, pojednostavljujući proces proizvodnje. Ova tehnologija i sistem su dizajnirani da pojednostave operacije, smanje troškove rada i postignu visoku efikasnost proizvodnje minimiziranjem ljudske intervencije i troškova rada.

Rješenje od početka do kraja: Ova linija za kontinuiranu aeraciju je kompletan sistem koji obrađuje sve korake, od kuhanja sirovine do sušenja i pakovanja. Mašina za šećernu vunu i njene komponente izrađene su od nehrđajućeg čelika, što osigurava sigurnost hrane i higijenu. Proizvodni proces je dobro osmišljen, isplativ i minimizira otpad.

Maksimalna prilagodljivost: Mogu se proizvoditi jednobojni i višebojni šećerni pamuk, zajedno s uvijenim i crtanim oblicima, dizajnom sladoleda i voćnim nadjevima. Ovaj sistem zadovoljava potrebe tržišta i zahtjeve za proizvodima konditorske industrije i preduzeća, uključujući mogućnost proizvodnje širokog asortimana konditorskih proizvoda u fabričkom okruženju.

Zaliha rezervnih dijelova za nošenje u trajanju od 1 godine

Ekonomična i visoka efikasnost cjelokupnog rješenja

Opskrba postprodajnim uslugama

Linija za isporuku "turn-pure" iz Arizone

Visokokvalitetne mašine za preradu slastica i čokolade

Profesionalni dizajner i proizvođač mašina

Neki od brendova s liste kupaca

bg

![Linija za proizvodnju sendvič šećerne vate, mašina za ekstrudiranje sljeza JZM120 12]()

b

Potpuno automatizirana proizvodna linija sljeza – Kontrolna lista za operatera

────────────────────────────

Predmikser

• Priprema smjesu dodavanjem vode, šećera, glukoznog sirupa, rastvora želatine (ili drugih hidrokoloida), boje/arome otporne na toplinu i kukuruznog sirupa kao glavnih sastojaka.

• Priprema: Otapati na 75–80°C, 60–90 o/min, dok se ne postigne Brix vrijednost od 78–80°C.

• Osigurava konzistentnost smjese za visoko prozračen bombonski proizvod.

• CIP sekvenca ispiranja na kraju serije.

Štednjak (bljeskalica ili cijev)

• Kontinuirano punjenje iz predmiksera.

• Cilj: 105–110°C, konačna vlažnost 18–22%.

• Online alarm refraktometra ako je Brix < 76°C.

Hladnjak za mulj

• Temperatura pločastog izmjenjivača topline na 65–70°C.

• Kritično: Izbjegavajte temperature ispod 60°C (kako biste spriječili prethodnu koagulaciju želatina).

Kontinuirani aerator

• Postavljeno na prekoračenje od 250–300%.

• Mjerač protoka zraka: 3–6 bara, sterilno filtriran.

• Provjerite krivulju obrtnog momenta—vrhovi ukazuju na začepljen filter.

Funkcija taloženja - Center Fill za 3D oblike

• Manifold dijeli bazu na 2-3 boje, stvarajući sljez.

• Peristaltička pumpa omogućava dozirano dodavanje aroma osjetljivih na toplinu (< 45°C) i boja.

• Provjerite da li omjeri protoka odgovaraju listu s receptima.

Četiri boje su ekstrudirane u jednu roladu od marshmallowa

• Temperatura kalupa 45–48°C (da bi se spriječilo kidanje).

• Tunel za hlađenje: 15–18°C, vrijeme zadržavanja 4–6 minuta, relativna vlažnost < 55%.

• Brzina trake sinhronizovana sa nizvodnim rezačem.

Komora za uklanjanje prašine (škrob/glazura)

• Gornji i donji sakupljači prašine postavljeni na 1,5–2 grama na 100 grama proizvoda.

• Rotacijske oštrice rezane na dužinu od ±1 mm.

• Pritisak u komori -25 Pa; HEPA ispuh.

• Upotreba praha pomaže u sprečavanju lijepljenja i održavanju kvaliteta proizvoda.

Uklanjanje prašine/uklanjanje viška prašine

• Vibrator + obrnuti zračni nož uklanja višak škroba.

• Ugrađeni detektor metala nakon vibratora.

• Dodatno uklanjanje prašine pomaže u sprečavanju lijepljenja i osigurava integritet proizvoda.

Automatska traka i sistem za sušenje

• 25-35°C, vlažnost <55%

• Tunel za hlađenje 12–15°C, 6–8 minuta.

Ambalaža

• Prebacivanje u protočni omotač putem distributivne trake.

• MAP opcija: ispiranje N₂, O₂ <1%.

• Provjera integriteta zaptivke (test raspadanja vakuuma svakih 30 minuta).

• Faza pakovanja je posljednji korak u proizvodnom procesu, produžava rok trajanja i osigurava sigurnost hrane.

Informacije o sigurnosti/kvaliteti

• Svi kontaktni dijelovi od nehrđajućeg čelika su izrađeni od nehrđajućeg čelika 304 ili 316; kompletni CIP/SIP ciklusi.

• Kritične kontrolne tačke (KKT): Temperatura kuhanja, detekcija metala, zatvaranje pakovanja.

• Tipičan kapacitet: ekstruzijska linija dužine 1,2 m, 300–500 kg/h.