ආකෘතිය

JZM120

නිෂ්පාදන ධාරිතාව

පැයට කිලෝග්රෑම් 100-150

නිෂ්පාදනයේ විෂ්කම්භය

20-50 මි.මී.

වාෂ්ප පරිභෝජනය

250kg/පැයට

වාෂ්ප පීඩනය

02.-06mpa (ප.ව. 02.-06)

කාමර උෂ්ණත්වය

20-25

බර

කිලෝ 8000

රේඛාවේ දිග

ආසන්න වශයෙන් මීටර් 35 කි

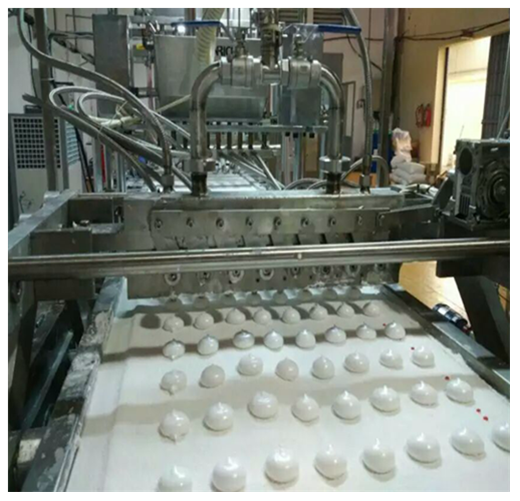

ස්වයංක්රීය කපු කැන්ඩි නිෂ්පාදන මාර්ගයක් යනු කපු කැන්ඩි නිෂ්පාදන උපකරණ කැබැල්ලකි. මෙම නෙරා ඇති කපු කැන්ඩි රේඛාව තැන්පත් කිරීමේ යන්ත්රයකින් සහ නිස්සාරණයකින් සමන්විත වන අතර, පිරවූ කපු කැන්ඩි හෝ ඇඹරුණු, බහු-වර්ණ කපු කැන්ඩි නිෂ්පාදනය කළ හැකිය. මෙම යන්ත්රය ඔබට ඉක්මනින් සහ පහසුවෙන් විවිධ කපු කැන්ඩි වර්ග, ප්රමාණ සහ වර්ණ නිර්මාණය කිරීමට ඉඩ සලසයි. ඔබ චීනයෙන් පිරවූ කපු කැන්ඩි නිෂ්පාදන මාර්ගයක් මිලදී ගැනීමට සලකා බලන්නේ නම්, අපි ඔබේ ඉහළම තේරීමයි.

++

අපගේ අති නවීන මාෂ්මෙලෝ සහ මාෂ්මෙලෝ ඉවුම් පිහුම් ක්රමය උසස් තත්ත්වයේ මාෂ්මෙලෝ රසකැවිලි නිෂ්පාදනය සඳහා ඉතා වැදගත් වේ - ඒ සෑම එකක්ම මෘදු හා මෘදු විය යුතුය.

අපගේ පෙරීමේ පද්ධතිය පරිපූර්ණ සිරප් නිර්මාණය කිරීම සඳහා නිර්මාණය කර ඇත. එය නවතම තාක්ෂණය, පියවරෙන් පියවර ක්රියාවලියක්, නිරවද්ය උෂ්ණත්ව සැකසුම් සහ සූක්ෂම ලෙස කලවම් කිරීමේ ශිල්පීය ක්රම ඒකාබද්ධ කර පෙරීමේ ක්රියාවලිය පුරාම අපේක්ෂිත අනුකූලතාව අඛණ්ඩව ලබා ගැනීම සහතික කරයි.

++

විවිධ වර්ණ, හැඩයන් සහ පිරවුම් වලින් උසස් තත්ත්වයේ මාෂ්මෙලෝ නිපදවිය හැකි සම්පූර්ණ, සම්පූර්ණයෙන්ම ස්වයංක්රීය අඛණ්ඩ නිෂ්පාදන මාර්ගයක් අප සතුව ඇත. රේඛාවට නම්යශීලී නිස්සාරණ හැකියාවන් ඇති අතර කාටූන් හැඩතල, ඇඹරුණු ලණු හැඩතල සහ පලතුරු පිරවුම් ඇතුළු විවිධ නිෂ්පාදන අවශ්යතා සපුරාලීම සඳහා විවිධ විශේෂ හැඩයන් සහ මාෂ්මෙලෝ ආකාර නිෂ්පාදනය කළ හැකිය.

++

අවසාන නිෂ්පාදනය

සම්පූර්ණයෙන්ම ස්වයංක්රීය මාෂ්මෙලෝ නිෂ්පාදන මාර්ගය - විවිධ හැඩයන් සහ පිරවුම් සඳහා පරිපූර්ණයි.

වාරික වයනය: අපගේ නිර්මාණ යන්ත්ර මගින් සිනිඳු, සිනිඳු සහ මෘදු වයනයකින් යුත් ඉහළ වාතනය කළ මාෂ්මෙලෝ නිෂ්පාදනය කරයි. මෙම උපකරණ නිරවද්ය පාලනය සහ උසස් තාක්ෂණය හරහා අපේක්ෂිත වයනය ලබා දෙමින් ස්ථාවර සිනිඳු වයනයක් සහ සැහැල්ලු ගුණාත්මක භාවයක් සහතික කරයි.

බහු හැඩතල සහ වර්ණ: එක්ස්ට්රූඩරයේ තනි තුණ්ඩයට එකවර වර්ණ හතරක් දක්වා නිපදවිය හැකි අතර, මාෂ්මෙලෝ ලණුවල විවිධ හැඩයන් සහ ඇඹරීම් සක්රීය කරයි.එය විවිධ වර්ණ සහ නිශ්චිත හැඩතල නිෂ්පාදනයට සහාය වන අතර, උපරිම අභිරුචිකරණය සඳහා රසයන් සහ පිරවුම් ඒකාබද්ධ කිරීමට ඉඩ සලසයි.

නව්ය පිරවුම් සහ සංයෝජන: තැන්පත් කිරීමේ යන්ත්රයට පිරවූ මාෂ්මෙලෝ (ජෑම් හෝ චොකලට් වැනි) මෙන්ම අයිස්ක්රීම් වලට සමාන පිරවුම් සහිත ද්වි-ටොන් මාෂ්මෙලෝ නිර්මාණය කළ හැකිය. පද්ධතියට ද්වි-ටොන් සහ පිරවූ ප්රභේද ඇතුළුව පුළුල් පරාසයක මාෂ්මෙලෝ රස සහ රස සංයෝජන නිපදවිය හැකිය.

බාධාවකින් තොරව ස්වයංක්රීයකරණය: ඒකාබද්ධ ස්වයංක්රීය වියළුම් පද්ධතිය ඇසුරුම් කිරීම අවසන් වන තෙක් මිනිස් මැදිහත්වීමේ අවශ්යතාවය ඉවත් කරයි, නිෂ්පාදන ක්රියාවලිය විධිමත් කරයි. මෙම තාක්ෂණය සහ පද්ධතිය සැලසුම් කර ඇත්තේ මෙහෙයුම් විධිමත් කිරීමට, ශ්රම පිරිවැය අඩු කිරීමට සහ මානව මැදිහත්වීම් සහ ශ්රම පිරිවැය අවම කිරීමෙන් ඉහළ නිෂ්පාදන කාර්යක්ෂමතාවයක් ලබා ගැනීමට ය.

අන්තයේ සිට අවසානය දක්වා විසඳුම: මෙම අඛණ්ඩ වායු සමීකරණ මාර්ගය අමුද්රව්ය තාපාංකයේ සිට වියළීම සහ ඇසුරුම් කිරීම දක්වා සියලු පියවර හසුරුවන සම්පූර්ණ පද්ධතියකි. කපු කැන්ඩි යන්ත්රය සහ එහි සංරචක මල නොබැඳෙන වානේ වලින් සාදා ඇති අතර, ආහාර සුරක්ෂිතතාව සහ සනීපාරක්ෂාව සහතික කරයි. නිෂ්පාදන ක්රියාවලිය හොඳින් සැලසුම් කර ඇත, පිරිවැය-ඵලදායී වන අතර නාස්තිය අවම කරයි.

උපරිම අභිරුචිකරණය: ඇඹරුණු සහ කාටූන් හැඩතල, අයිස්ක්රීම් මෝස්තර සහ පළතුරු පිරවුම් සමඟ තනි-වර්ණ සහ බහු-වර්ණ කපු කැන්ඩි නිෂ්පාදනය කළ හැකිය. මෙම පද්ධතිය කර්මාන්තශාලා පසුබිමක පුළුල් පරාසයක රසකැවිලි නිෂ්පාදන නිෂ්පාදනය කිරීමේ හැකියාව ඇතුළුව රසකැවිලි කර්මාන්තයේ සහ ව්යාපාරවල වෙළඳපල අවශ්යතා සහ නිෂ්පාදන අවශ්යතා සපුරාලයි.

වසර 1ක පළඳින අමතර කොටස් සැපයුම

සමස්ත විසඳුම් සැපයුමේ ආර්ථිකමය සහ ඉහළ කාර්යක්ෂමතාව

අලෙවියෙන් පසු සේවාව සැපයීම

AZ වෙතින් සැපයුම් හැරවුම්-තුර්කි මාර්ගය

උසස් තත්ත්වයේ රසකැවිලි සහ චොකලට් සැකසුම් යන්ත්රෝපකරණ

වෘත්තීය යන්ත්රෝපකරණ නිර්මාණකරු සහ නිෂ්පාදක

පාරිභෝගික ලැයිස්තු වෙළඳ නාම කිහිපයක්

බීජී

![සැන්ඩ්විච් කපු කැන්ඩි නිෂ්පාදන රේඛාව මාෂ්මෙලෝ නිස්සාරණ යන්ත්රය JZM120 12]()

බී

සම්පූර්ණයෙන්ම ස්වයංක්රීය මාෂ්මෙලෝ නිෂ්පාදන රේඛාව - ක්රියාකරු පිරික්සුම් ලැයිස්තුව

────────────────────────────

පූර්ව මිශ්රකය

• ප්රධාන අමුද්රව්ය ලෙස ජලය, සීනි, ග්ලූකෝස් සිරප්, ජෙලටින් ද්රාවණය (හෝ වෙනත් හයිඩ්රොකොලොයිඩ්), තාප ප්රතිරෝධී වර්ණය/රසකාරක සහ ඉරිඟු සිරප් එකතු කිරීමෙන් මිශ්රණය සකස් කරයි.

• සැකසුම: 75–80°C, 60–90 rpm දී, 78–80°C බ්රික්ස් අගයක් ලබා ගන්නා තෙක් දියකරන්න.

• අධික වාතනය කළ කැන්ඩි නිෂ්පාදනයක් සඳහා මිශ්රණයේ අනුකූලතාව සහතික කරයි.

• කාණ්ඩය අවසානයේ CIP සේදීමේ අනුපිළිවෙල.

උදුන (ෆ්ලෑෂ් හෝ නළය)

• පෙර-මිශ්රකය මඟින් අඛණ්ඩව පෝෂණය කිරීම.

• ඉලක්කය: 105–110°C, අවසාන ආර්ද්රතාවය 18–22%.

• බ්රික්ස් < 76°C නම් මාර්ගගත වර්තනමාන අනතුරු ඇඟවීම.

ස්ලරි සිසිලකය

• තහඩු තාපන හුවමාරුකාරක උෂ්ණත්වය 65-70°C දක්වා.

• තීරණාත්මක: 60°C ට අඩු උෂ්ණත්වයන්ගෙන් වළකින්න (ජෙලටින් පූර්ව කැටි ගැසීම වැළැක්වීම සඳහා).

අඛණ්ඩ වාතකය

• 250–300% ඉක්මවා යාම සඳහා සකසා ඇත.

• වායු ප්රවාහ මාපකය: 3–6 බාර්, විෂබීජහරණය කළ පෙරහන.

• ව්යවර්ථ වක්රය පරීක්ෂා කරන්න - මුදුන් තිරය අවහිර වී ඇති බව පෙන්නුම් කරයි.

ත්රිමාණ හැඩතල සඳහා තැන්පත් කිරීමේ ශ්රිත මධ්යස්ථාන පිරවීම

• මැනිෆෝල්ඩ් මගින් පාදම වර්ණ 2-3 කට වෙන් කර, මාෂ්මෙලෝ එකක් නිර්මාණය කරයි.

• පෙරිස්ටල්ටික් පොම්පය මඟින් තාප සංවේදී රසකාරක (<45°C) සහ වර්ණ ගැන්වීම් මීටරගත කිරීමට ඉඩ සලසයි.

• වට්ටෝරු පත්රිකාවට ගැලපෙන ප්රවාහ අනුපාත සත්යාපනය කරන්න.

වර්ණ හතරක් එක් මාෂ්මෙලෝ රෝලයකට නෙරා ඇත.

• අච්චු උෂ්ණත්වය 45–48°C (ඉරීම වැළැක්වීම සඳහා).

• සිසිලන උමග: 15–18°C, රැඳී සිටින කාලය මිනිත්තු 4–6, RH < 55%.

• පහළට යන කපනය සමඟ සමමුහුර්ත කර ඇති පටි වේගය.

දූවිලි ඉවත් කිරීමේ කුටිය (පිෂ්ඨය/අයිසිං)

• ඉහළ සහ පහළ දූවිලි එකතු කරන්නන් නිෂ්පාදනයේ ග්රෑම් 100 කට ග්රෑම් 1.5–2 දක්වා සකසා ඇත.

• භ්රමණ තල ±1 මි.මී. දිගට කපා ඇත.

• කුටීර පීඩනය -25 Pa; HEPA පිටාරය.

• කුඩු භාවිතය ඇලවීම වැළැක්වීමට සහ නිෂ්පාදන ගුණාත්මකභාවය පවත්වා ගැනීමට උපකාරී වේ.

දූවිලි ඉවත් කිරීම/අතිරික්ත දූවිලි ඉවත් කිරීම

• වයිබ්රේටර් + ප්රතිලෝම වායු පිහිය අතිරික්ත පිෂ්ඨය ඉවත් කරයි.

• කම්පකය පසු පේළිගත ලෝහ අනාවරකය.

• අතිරේක දූවිලි ඉවත් කිරීම ඇලවීම වැළැක්වීමට සහ නිෂ්පාදන අඛණ්ඩතාව සහතික කිරීමට උපකාරී වේ.

ස්වයංක්රීය වියළන පටිය සහ පද්ධතිය

• 25-35°C, ආර්ද්රතාවය <55%

• සිසිලන උමග 12–15°C, විනාඩි 6–8.

ඇසුරුම්කරණය

• බෙදාහැරීමේ පටියක් හරහා ප්රවාහ එතුම වෙත මාරු කරන්න.

• MAP විකල්පය: N₂ ෆ්ලෂ් කිරීම, O₂ <1%.

• මුද්රා අඛණ්ඩතාව පරීක්ෂා කරනු ලැබේ (රික්ත ක්ෂය වීමේ පරීක්ෂණය සෑම මිනිත්තු 30 කට වරක්).

• ඇසුරුම්කරණ අදියර නිෂ්පාදන ක්රියාවලියේ අවසාන පියවර වන අතර, එය රාක්කයේ ආයු කාලය දීර්ඝ කරන අතර ආහාර සුරක්ෂිතතාව සහතික කරයි.

ආරක්ෂාව/ගුණාත්මකභාවය පිළිබඳ තොරතුරු

• සියලුම මල නොබැඳෙන වානේ සම්බන්ධතා කොටස් 304 හෝ 316 වේ; සම්පූර්ණ CIP/SIP චක්ර.

• තීරණාත්මක පාලන ලක්ෂ්ය (CCP): පිසීමේ උෂ්ණත්වය, ලෝහ අනාවරණය, පැකේජ මුද්රා තැබීම.

• සාමාන්ය ප්රතිදානය: මීටර් 1.2 නිස්සාරණ රේඛාව, පැයට කිලෝග්රෑම් 300–500.