Tehnička specifikacija

bg

Model

JZM120

Proizvodni kapacitet

100-150 kg/h

Promjer proizvoda

20-50 mm

potrošnja pare

250 kg/h

tlak pare

02.-06mpa

Sobna temperatura

20-25

bruto težina

8000 kg

Duljina linije

cca 35 m

Automatska linija za proizvodnju šećerne vate je dio opreme za proizvodnju šećerne vate. Ova linija za ekstrudiranu šećernu vatu sastoji se od stroja za nanošenje i ekstrudera, sposobnog za proizvodnju punjene šećerne vate ili uvijene, višebojne šećerne vate. Ovaj stroj vam omogućuje brzo i jednostavno stvaranje različitih vrsta, veličina i boja šećerne vate. Ako razmišljate o kupnji proizvodne linije punjene šećerne vate iz Kine, mi smo vaš najbolji izbor.

++

Naš najsuvremeniji sustav za kuhanje sljeza ključan je za proizvodnju visokokvalitetnih slastica od sljeza - svaki mora biti mekan i sočan.

Naš sustav kuhanja osmišljen je za stvaranje savršenog sirupa. Kombinira najnoviju tehnologiju, postupni proces, precizne postavke temperature i pedantne tehnike miješanja kako bi se osiguralo dosljedno postizanje željene konzistencije tijekom cijelog procesa kuhanja.

++

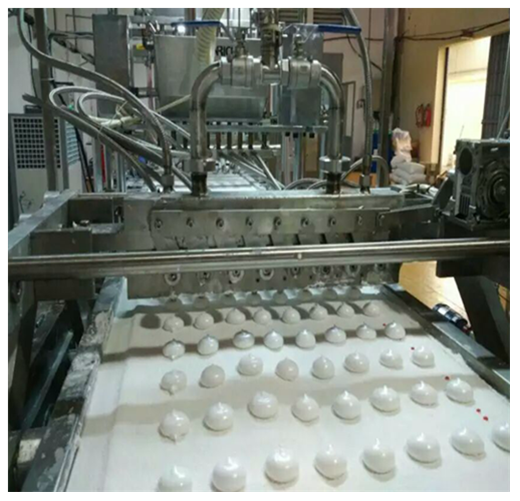

Imamo kompletnu, potpuno automatiziranu kontinuiranu proizvodnu liniju koja može proizvoditi visokokvalitetne sljezove kolačiće u raznim bojama, oblicima i nadjevima. Linija ima fleksibilne mogućnosti ekstruzije i može proizvoditi razne posebne oblike i oblike sljezovih kolačića kako bi se zadovoljile različite potrebe proizvoda, uključujući oblike crtanih filmova, oblike uvijenog užeta i voćne nadjeve.

++

Konačni proizvod

Potpuno automatska linija za proizvodnju sljezovih kolača – idealna za razne oblike i nadjeve

Vrhunska tekstura: Naši strojevi za izradu proizvode visoko prozračene marshmallowe s glatkom, pahuljastom i mekom teksturom. Ova oprema osigurava dosljedno pahuljastu teksturu i laganu kvalitetu, pružajući željenu teksturu preciznom kontrolom i naprednom tehnologijom.

Višestruki oblici i boje: Jedna mlaznica ekstrudera može istovremeno proizvesti do četiri boje, omogućujući razne oblike i uvijanja marshmallow konopaca. Podržava proizvodnju različitih boja i specifičnih oblika te omogućuje kombinaciju okusa i nadjeva za maksimalnu prilagodbu.

Inovativni nadjevi i kombinacije: Stroj za nanošenje može stvarati punjene sljezove kolačiće (poput pekmeza ili čokolade), kao i dvobojne sljezove kolačiće s nadjevima sličnim sladoledu. Sustav može proizvesti širok raspon okusa i kombinacija okusa sljezovih kolačića, uključujući dvobojne i punjene varijante.

Besprijekorna automatizacija: Integrirani automatski sustav sušenja eliminira potrebu za ljudskom intervencijom dok se pakiranje ne završi, pojednostavljujući proizvodni proces. Ova tehnologija i sustav dizajnirani su za pojednostavljenje operacija, smanjenje troškova rada i postizanje visoke učinkovitosti proizvodnje minimiziranjem ljudske intervencije i troškova rada.

Rješenje od početka do kraja: Ova linija za kontinuiranu aeraciju je kompletan sustav koji obrađuje sve korake od kuhanja sirovine do sušenja i pakiranja. Stroj za šećernu vatu i njegove komponente izrađeni su od nehrđajućeg čelika, što osigurava sigurnost hrane i higijenu. Proizvodni proces je dobro osmišljen, isplativ i minimizira otpad.

Maksimalna prilagodba: Mogu se proizvoditi jednobojni i višebojni šećerni pamuk, zajedno s uvijenim i crtanim oblicima, dizajnom sladoleda i voćnim nadjevima. Ovaj sustav zadovoljava potrebe tržišta i zahtjeve za proizvodima slastičarske industrije i poduzeća, uključujući mogućnost proizvodnje širokog raspona slastičarskih proizvoda u tvorničkom okruženju.

Zaliha rezervnih dijelova za nošenje u trajanju od 1 godine

Ekonomična i visoka učinkovitost cjelokupne opskrbe rješenjem

Opskrba postprodajnim uslugama

Linija za isporuku turske hrane iz Arizone

Visokokvalitetni strojevi za preradu slastica i čokolade

Profesionalni dizajner i proizvođač strojeva

Neki od brendova s popisa kupaca

bg

![Linija za proizvodnju sendviča s šećernom vatom, stroj za ekstrudiranje sljeza JZM120 12]()

b

Potpuno automatizirana proizvodna linija sljeza – Kontrolna lista za operatera

────────────────────────────

Predmikser

• Priprema smjesu dodavanjem vode, šećera, glukoznog sirupa, otopine želatine (ili drugih hidrokoloida), boje/arome otporne na toplinu i kukuruznog sirupa kao glavnih sastojaka.

• Priprema: Otapati na 75–80 °C, 60–90 okretaja u minuti, dok se ne postigne Brix vrijednost od 78–80 °C.

• Osigurava konzistentnost smjese za visoko prozračen bombonski proizvod.

• CIP slijed ispiranja na kraju serije.

Štednjak (bljeskalica ili cijev)

• Kontinuirano punjenje iz predmiksera.

• Cilj: 105–110 °C, konačna vlažnost 18–22%.

• Online alarm refraktometra ako je Brix < 76°C.

Hladnjak za gnojnicu

• Temperatura pločastog izmjenjivača topline na 65–70 °C.

• Kritično: Izbjegavajte temperature ispod 60 °C (kako biste spriječili predkoagulaciju želatine).

Kontinuirani aerator

• Postavljeno na prekoračenje od 250–300%.

• Mjerač protoka zraka: 3–6 bara, sterilno filtriran.

• Provjerite krivulju momenta - vrhovi ukazuju na začepljen filter.

Funkcija taloženja - Ispunjavanje središta za 3D oblike

• Raznolikost dijeli bazu na 2-3 boje, stvarajući sljez.

• Peristaltička pumpa omogućuje dozirano dodavanje aroma osjetljivih na toplinu (< 45°C) i bojila.

• Provjerite odgovaraju li omjeri protoka u receptu.

Četiri boje su ekstrudirane u jednu roladu od sljeza

• Temperatura kalupa 45–48 °C (kako bi se spriječilo kidanje).

• Tunel za hlađenje: 15–18 °C, vrijeme zadržavanja 4–6 minuta, relativna vlažnost < 55 %.

• Brzina trake sinkronizirana s nizvodnim rezačem.

Komora za uklanjanje prašine (škrob/glazura)

• Gornji i donji sakupljači prašine postavljeni su na 1,5–2 grama na 100 grama proizvoda.

• Rotacijske oštrice izrezane na duljinu od ±1 mm.

• Tlak u komori -25 Pa; HEPA ispuh.

• Korištenje praha pomaže u sprječavanju lijepljenja i održavanju kvalitete proizvoda.

Uklanjanje prašine/uklanjanje viška prašine

• Vibrator + obrnuti zračni nož uklanja višak škroba.

• Ugrađeni detektor metala nakon vibratora.

• Dodatno uklanjanje prašine pomaže u sprječavanju lijepljenja i osigurava integritet proizvoda.

Automatski remen i sustav za sušenje

• 25-35°C, vlažnost <55%

• Tunel za hlađenje 12–15 °C, 6–8 minuta.

Pakiranje

• Prijenos do protočnog omotača putem distribucijske trake.

• MAP opcija: ispiranje N₂, O₂ <1%.

• Provjerena je cjelovitost brtve (ispitivanje vakuumskog raspadanja svakih 30 minuta).

• Faza pakiranja je posljednji korak u proizvodnom procesu, produljuje rok trajanja i osigurava sigurnost hrane.

Informacije o sigurnosti/kvaliteti

• Svi kontaktni dijelovi od nehrđajućeg čelika izrađeni su od nehrđajućeg čelika 304 ili 316; potpuni CIP/SIP ciklusi.

• Kritične kontrolne točke (KKT): Temperatura kuhanja, detekcija metala, brtvljenje pakiranja.

• Tipični učinak: ekstruzijska linija od 1,2 m, 300–500 kg/h.