Техничка спецификација

бг

Модел

JZM120

Производни капацитет

100-150 кг/х

Пречник производа

20-50 мм

потрошња паре

250 кг/х

притисак паре

02.-06mpa

Собна температура

20-25

бруто тежина

8000 кг

Дужина линије

приближно 35 м

Аутоматска линија за производњу шећерне вуне је део опреме за производњу шећерне вуне. Ова линија за екструдирану шећерну вуну састоји се од машине за наношење и екструдера, способних за производњу пуњене шећерне вуне или увијене, вишебојне шећерне вуне. Ова машина вам омогућава да брзо и једноставно направите различите врсте, величине и боје шећерне вуне. Ако размишљате о куповини производне линије за пуњену шећерну вуну из Кине, ми смо ваш најбољи избор.

++

Наш најсавременији систем за кување маршмелоуа је кључан за производњу висококвалитетних посластичарских производа од маршмелоуа — сваки мора бити мекан и нежан.

Наш систем за кување је дизајниран да направи савршен сируп. Комбинује најновију технологију, корак-по-корак процес, прецизна подешавања температуре и педантне технике мешања како би се осигурало да се жељена конзистенција доследно постиже током целог процеса кувања.

++

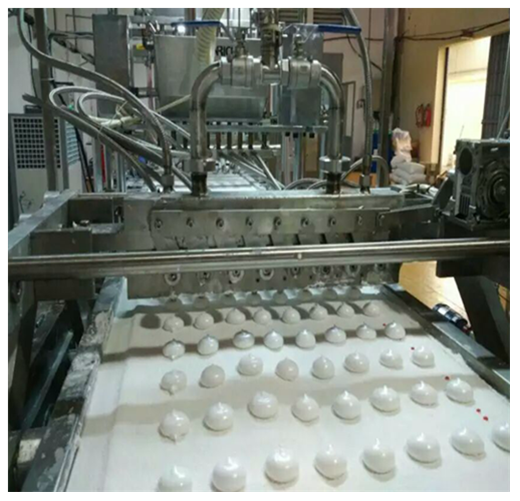

Имамо комплетну, потпуно аутоматизовану континуирану производну линију која може да производи висококвалитетне маршмелоуе у различитим бојама, облицима и филовима. Линија има флексибилне могућности екструзије и може да производи разне посебне облике маршмелоуа како би задовољила различите потребе производа, укључујући облике цртаних ликова, облике увијеног ужета и воћне филове.

++

Коначни производ

Потпуно аутоматска линија за производњу маршмелоуа – Идеална за различите облике и пуњења

Премиум текстура: Наше машине за прављење производе високо газиране маршмелоуе са глатком, пахуљастом и меком текстуром. Ова опрема обезбеђује константно пахуљасту текстуру и лаган квалитет, пружајући жељену текстуру захваљујући прецизној контроли и напредној технологији.

Вишеструки облици и боје: Једна млазница екструдера може да произведе до четири боје истовремено, омогућавајући разноврсне облике и увијене конопце од маршмелоуа. Подржава производњу различитих боја и специфичних облика, и омогућава комбинацију укуса и филова за максималну персонализацију.

Иновативни филови и комбинације: Машина за постављање може да направи пуњене маршмелоуе (као што су џем или чоколада), као и двобојне маршмелоуе са филовима сличним сладоледу. Систем може да произведе широк спектар укуса и комбинација укуса маршмелоуа, укључујући двобојне и пуњене варијанте.

Беспрекорна аутоматизација: Интегрисани аутоматски систем сушења елиминише потребу за људском интервенцијом док се паковање не заврши, поједностављујући производни процес. Ова технологија и систем су дизајнирани да поједноставе операције, смање трошкове рада и постигну високу ефикасност производње минимизирањем људске интервенције и трошкова рада.

Комплетно решење: Ова линија за континуирану аерацију је комплетан систем који обухвата све кораке, од кувања сировина до сушења и паковања. Машина за шећерну вуну и њене компоненте су направљене од нерђајућег челика, што обезбеђује безбедност и хигијену хране. Производни процес је добро осмишљен, исплатив и минимизира отпад.

Максимална прилагодљивост: Могу се производити једнобојни и вишебојни шећерни памук, заједно са увијеним и цртаним облицима, дизајном сладоледа и воћним филовима. Овај систем задовољава потребе тржишта и захтеве кондиторске индустрије и предузећа за производе, укључујући могућност производње широког спектра кондиторских производа у фабричком окружењу.

Залиха резервних делова за ношење у року од 1 године

Економично и високо ефикасно снабдевање целокупним решењем

Снабдевање постпродајним услугама

Снабдевање линијом за прераду ћурке из Аризоне

Висококвалитетне машине за прераду кондиторских производа и чоколаде

Професионални дизајнер и произвођач машина

Неки од брендова са листе купаца

бг

![Линија за производњу сендвича са шећерном ватом, машина за екструдирање маршмелоуа JZM120 12]()

б

Потпуно аутоматизована производна линија за слез – Контролна листа оператера

────────────────────────────

Претходни миксер

• Припрема смесу додавањем воде, шећера, глукозног сирупа, раствора желатина (или других хидроколоида), боје/ароме отпорне на топлоту и кукурузног сирупа као главних састојака.

• Припрема: Растворити на 75–80°C, 60–90 о/мин, док се не постигне Бриксова вредност од 78–80°C.

• Обезбеђује конзистенцију смеше за високо газирани бомбонски производ.

• CIP секвенца испирања на крају серије.

Шпорет (пламен или цев)

• Континуирано храњење из претходног миксера.

• Циљ: 105–110°C, коначна влажност 18–22%.

• Онлајн аларм рефрактометра ако је Брикс < 76°C.

Хладњак за муљ

• Температура плочастог измењивача топлоте на 65–70°C.

• Критично: Избегавајте температуре испод 60°C (да бисте спречили претходну коагулацију желатина).

Континуирани аератор

• Подешено на прекорачење од 250–300%.

• Мерач протока ваздуха: 3–6 бара, стерилно филтриран.

• Проверите криву обртног момента — врхови указују на зачепљену мрежу.

Функција таложења: Централно попуњавање за 3Д облике

• Многоструко одваја базу на 2–3 боје, стварајући маршмелоу.

• Перисталтичка пумпа омогућава дозирано додавање укуса осетљивих на топлоту (< 45°C) и боја.

• Проверите да ли односи брзина протока одговарају упутству на рецептурном листу.

Четири боје су екструдиране у једну ролну од маршмелоуа

• Температура калупа 45–48°C (да би се спречило кидање).

• Тунел за хлађење: 15–18°C, време задржавања 4–6 минута, релативна влажност < 55%.

• Брзина траке синхронизована са низводним резачем.

Комора за уклањање прашине (скроб/глазура)

• Горњи и доњи сакупљачи прашине подешени на 1,5–2 грама на 100 грама производа.

• Ротационе лопатице сечене на дужину од ±1 mm.

• Притисак у комори -25 Pa; HEPA издув.

• Употреба праха помаже у спречавању лепљења и одржавању квалитета производа.

Уклањање прашине/уклањање вишка прашине

• Вибратор + обрнути ваздушни нож уклања вишак скроба.

• Детектор метала у линији после вибратора.

• Додатно уклањање прашине помаже у спречавању лепљења и осигуравању интегритета производа.

Аутоматски трак и систем за сушење

• 25-35°C, влажност <55%

• Тунел за хлађење 12–15°C, 6–8 минута.

Паковање

• Пренос до машине за паковање путем дистрибутивне траке.

• MAP опција: испирање N₂, O₂ <1%.

• Проверен интегритет заптивача (тест вакуумског распада сваких 30 минута).

• Фаза паковања је последњи корак у производном процесу, продужавајући рок трајања и обезбеђујући безбедност хране.

Информације о безбедности/квалитету

• Сви контактни делови од нерђајућег челика су од нехрђајућег челика 304 или 316; комплетни CIP/SIP циклуси.

• Критичне контролне тачке (ККТ): Температура кувања, детекција метала, затварање паковања.

• Типичан капацитет: екструзиона линија од 1,2 м, 300–500 кг/х.