Модель

JZM120

Виробнича потужність

100-150 кг/год

Діаметр виробу

20-50 мм

споживання пари

250 кг/год

тиск пари

02.-06 МПА

Кімнатна температура

20-25

вага брутто

8000 кг

Довжина лінії

приблизно 35 м

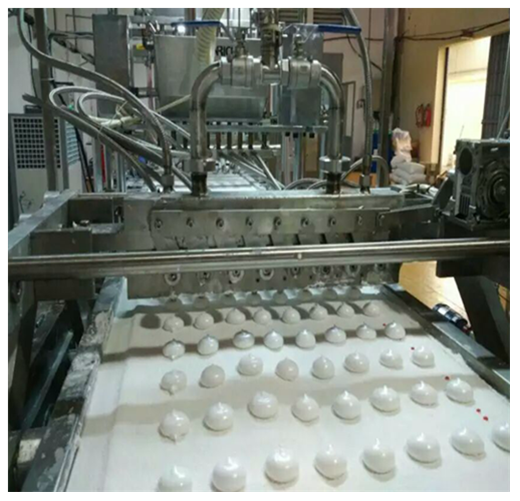

Автоматична лінія для виробництва цукрової вати – це обладнання для виробництва цукрової вати. Ця екструдована лінія цукрової вати складається з відсаджувальної машини та екструдера, здатних виробляти цукрову вату з начинкою або скручену різнокольорову цукрову вату. Ця машина дозволяє швидко та зручно створювати цукрову вату різноманітних видів, розмірів та кольорів. Якщо ви розглядаєте можливість придбання виробничої лінії з виробництва цукрової вати з начинкою з Китаю, ми – ваш найкращий вибір.

++

Наша сучасна система приготування зефіру та маршмелоу має вирішальне значення для виробництва високоякісних кондитерських виробів із маршмелоу — кожен з них має бути м’яким і ніжним.

Наша система заварювання розроблена для створення ідеального сиропу. Вона поєднує в собі найновіші технології, покроковий процес, точне налаштування температури та ретельні методи перемішування, щоб забезпечити стабільне досягнення бажаної консистенції протягом усього процесу заварювання.

++

Ми маємо повністю автоматизовану безперервну виробничу лінію, яка може виробляти високоякісний зефір різноманітних кольорів, форм та начинок. Лінія має гнучкі можливості екструзії та може виготовляти різноманітні спеціальні форми та види зефіру для задоволення різних потреб продукції, включаючи мультяшні форми, форми кручених мотузок та фруктові начинки.

++

Кінцевий продукт

Повністю автоматична лінія виробництва зефіру – ідеально підходить для різних форм та начинок

Преміальна текстура: Наші машини для виробництва виробляють високоаерований зефір з гладкою, пухнастою та м’якою текстурою. Це обладнання забезпечує стабільно пухнасту текстуру та легкість, забезпечуючи бажану текстуру завдяки точному контролю та передовим технологіям.

Різні форми та кольори: Одна насадка екструдера може виробляти до чотирьох кольорів одночасно, що дозволяє створювати різноманітні форми та скручування зефірних мотузок. Це підтримує виробництво різних кольорів та певних форм, а також дозволяє поєднувати смаки та начинки для максимальної персоналізації.

Інноваційні начинки та комбінації: Машина для відкладання начинок може створювати зефір з начинкою (наприклад, з варенням або шоколадом), а також двоколірний зефір з начинками, схожими на морозиво. Система може виробляти широкий спектр смаків зефіру та смакових комбінацій, включаючи двоколірні та наповнені варіанти.

Безперебійна автоматизація: Інтегрована автоматична система сушіння усуває необхідність втручання людини до завершення пакування, що спрощує виробничий процес. Ця технологія та система розроблені для оптимізації операцій, зниження витрат на оплату праці та досягнення високої ефективності виробництва шляхом мінімізації втручання людини та витрат на оплату праці.

Комплексне рішення: Ця лінія безперервної аерації являє собою комплексну систему, яка охоплює всі етапи: від кип'ятіння сировини до сушіння та упаковки. Машина для цукрової вати та її компоненти виготовлені з нержавіючої сталі, що забезпечує безпеку та гігієну харчових продуктів. Виробничий процес добре продуманий, економічно ефективний та мінімізує відходи.

Максимальна персоналізація: Можна виготовляти одноколірну та багатоколірну цукрову вату, а також кручені та мультяшні форми, морозиво та фруктові начинки. Ця система відповідає потребам ринку та вимогам до продукції кондитерської промисловості та підприємств, включаючи можливість виробництва широкого асортименту кондитерських виробів у заводських умовах.

Післяпродажне обслуговування

бг

1 рік запасу запчастин для зносу

Економічне та високоефективне постачання всього рішення

Постачання післяпродажного обслуговування

Постачання лінії збірки індиків з Аризони

Високоякісне обладнання для кондитерських виробів та обробки шоколаду

Професійний конструктор та виробник машин

Деякі бренди зі списку клієнтів

бг

![Лінія виробництва цукрової вати для сендвічів, екструдувальна машина для зефіру JZM120 12]()

б

Повністю автоматизована лінія виробництва зефіру – контрольний список оператора

────────────────────────────

Попередній змішувач

• Готує суміш, додаючи воду, цукор, глюкозний сироп, розчин желатину (або інші гідроколоїди), термостійкий барвник/ароматизатор та кукурудзяний сироп як основні інгредієнти.

• Підготовка: Розчиняйте при температурі 75–80°C, 60–90 об/хв, доки не буде досягнуто значення Брікса 78–80°C.

• Забезпечує консистенцію суміші для отримання високоаерованого цукеркового продукту.

• Послідовність промивання CIP в кінці партії.

Плита (спалах або трубка)

• Безперервна подача з попереднього змішувача.

• Ціль: 105–110°C, кінцева вологість 18–22%.

• Онлайн-сигнал тривоги рефрактометра, якщо Brix < 76°C.

Охолоджувач шламу

• Температура пластинчастого теплообмінника до 65–70°C.

• Критично: Уникайте температур нижче 60°C (щоб запобігти попередній коагуляції желатину).

Аератор безперервної дії

• Встановлено перевищення на 250–300%.

• Вимірювач витрати повітря: 3–6 бар, стерильний фільтр.

• Перевірте криву крутного моменту — піки вказують на засмічення сітчастого фільтра.

Функція осадження: заповнення центру для 3D-фігур

• Колектор розділяє основу на 2–3 кольори, створюючи зефір.

• Перистальтичний насос дозволяє дозовано додавати термочутливі ароматизатори (< 45°C) та барвники.

• Перевірте, чи співвідношення швидкостей потоку відповідають рецептурному аркушу.

Чотири кольори екструдовані в один рулет зефіру

• Температура форми 45–48°C (для запобігання розривам).

• Охолоджувальний тунель: 15–18°C, час витримки 4–6 хвилин, відносна вологість < 55%.

• Швидкість стрічки синхронізована з різаком, що знаходиться нижче за течією.

Камера для видалення пилу (крохмаль/глазур)

• Верхній та нижній пилозбірники встановлені на 1,5–2 грами на 100 грамів продукту.

• Роторні леза, обрізані до довжини ±1 мм.

• Тиск у камері -25 Па; вихлоп HEPA.

• Використання порошку допомагає запобігти злипання та зберегти якість продукту.

Видалення пилу/видалення надлишків пилу

• Вібратор + зворотний повітряний ніж видаляє зайвий крохмаль.

• Вбудований металошукач після вібратора.

• Додаткове видалення пилу допомагає запобігти прилипання та забезпечити цілісність виробу.

Автоматичний сушильний пояс та система

• 25-35°C, вологість <55%

• Охолоджувальний тунель 12–15°C, 6–8 хвилин.

Упаковка

• Переміщення до обгорткової машини за допомогою розподільчого конвеєра.

• Варіант MAP: промивання N₂, O₂ <1%.

• Перевірено цілісність герметичності (випробування на розпад вакууму кожні 30 хвилин).

• Етап пакування є завершальним кроком у виробничому процесі, що продовжує термін придатності та забезпечує безпеку харчових продуктів.

Інформація про безпеку/якість

• Усі контактні деталі з нержавіючої сталі виготовлені з марки 304 або 316; повні цикли CIP/SIP.

• Критичні контрольні точки (ККТ): температура приготування, виявлення металу, герметизація упаковки.

• Типова продуктивність: екструзійна лінія довжиною 1,2 м, 300–500 кг/год.