Tehniline kirjeldus

tausta

Mudel

JZM120

Tootmisvõimsus

100–150 kg/h

Toote läbimõõt

20–50 mm

auru tarbimine

250 kg/h

auru rõhk

02.-06 mpa

Toatemperatuur

20-25

brutokaal

8000 kg

Liini pikkus

umbes 35 m

Varustuse üksikasjad

tausta

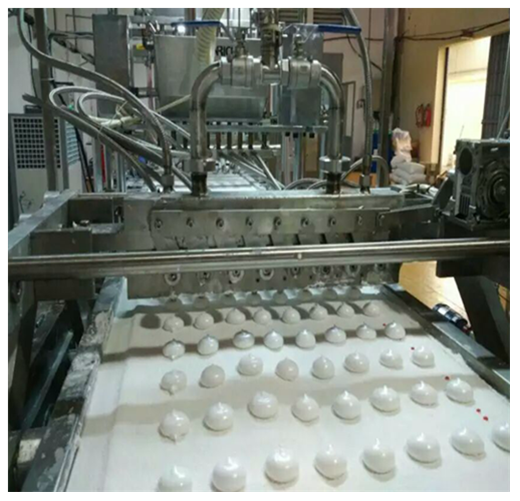

Automaatne suhkruvati tootmisliin on suhkruvati tootmise seade. See ekstrudeeritud suhkruvati liin koosneb ladestamismasinast ja ekstruuderist, mis on võimelised tootma täidetud suhkruvatti või keerutatud mitmevärvilist suhkruvatti. See masin võimaldab teil kiiresti ja mugavalt luua mitmesuguseid suhkruvati tüüpe, suurusi ja värve. Kui kaalute täidetud suhkruvati tootmisliini ostmist Hiinast, oleme teie parim valik.

++

Meie tipptasemel vahukommide ja vahukommide keetmissüsteem on kvaliteetsete vahukommide tootmiseks ülioluline – igaüks neist peab olema pehme ja õrn.

Meie pruulimissüsteem on loodud ideaalse siirupi valmistamiseks. See ühendab endas uusima tehnoloogia, samm-sammult protsessi, täpsed temperatuuriseaded ja hoolikad segamistehnikad, et tagada soovitud konsistentsi järjepidev saavutamine kogu pruulimisprotsessi vältel.

++

Meil on täielik, täisautomaatne pidev tootmisliin, mis suudab toota kvaliteetseid vahukomme erinevates värvides, kujundites ja täidistega. Liinil on paindlikud ekstrusioonivõimalused ja see suudab toota mitmesuguseid erikujusid ja -vorme, et rahuldada erinevaid tootevajadusi, sealhulgas koomiksikujulisi, keerutatud köiekujulisi ja puuviljatäidiseid.

++

Lõpptoode

Täisautomaatne vahukommide tootmisliin – ideaalne erinevate kujude ja täidiste jaoks

Esmaklassiline tekstuur: Meie vahukommivalmistusmasinad toodavad üliõhutatud vahukomme, millel on sile, kohev ja pehme tekstuur. See seade tagab ühtlaselt koheva tekstuuri ja kerge kvaliteedi, pakkudes soovitud tekstuuri täpse juhtimise ja täiustatud tehnoloogia abil.

Mitmed kujud ja värvid: ekstruuderi üks otsik suudab samaaegselt toota kuni nelja värvi, võimaldades vahukommiköite mitmesuguste kujude ja keerdude loomist. See toetab erinevate värvide ja spetsiifiliste kujude tootmist ning võimaldab maitsete ja täidiste kombineerimist maksimaalse kohandamise saavutamiseks.

Uuenduslikud täidised ja kombinatsioonid: Ladustamismasin suudab toota täidisega vahukomme (näiteks moosi või šokolaadiga) ja ka kahevärvilisi vahukomme jäätisele sarnase täidisega. Süsteem suudab toota laias valikus vahukommi maitseid ja maitsekombinatsioone, sealhulgas kahevärvilisi ja täidisega variante.

Sujuv automatiseerimine: integreeritud automaatne kuivatussüsteem välistab vajaduse inimese sekkumise järele kuni pakendamise valmimiseni, sujuvamaks muutes tootmisprotsessi. See tehnoloogia ja süsteem on loodud toimingute sujuvamaks muutmiseks, tööjõukulude vähendamiseks ja kõrge tootmisefektiivsuse saavutamiseks, minimeerides inimese sekkumist ja tööjõukulusid.

Terviklahendus: See pidev õhustusliin on terviklik süsteem, mis hõlmab kõiki etappe alates tooraine keetmisest kuni kuivatamise ja pakendamiseni. Suhkruvatimasin ja selle komponendid on valmistatud roostevabast terasest, mis tagab toiduohutuse ja hügieeni. Tootmisprotsess on hästi läbimõeldud, kulutõhus ja minimeerib jäätmeid.

Maksimaalne kohandatavus: Toota saab nii ühe- kui ka mitmevärvilist suhkruvatti, samuti keerd- ja koomiksikujundeid, jäätisekujundusi ja puuviljatäidiseid. See süsteem vastab kondiitritööstuse ja ettevõtete turuvajadustele ja tootenõuetele, sealhulgas võimaldab toota tehasekeskkonnas laia valikut kondiitritooteid.

Müügijärgne teenindus

tausta

1 aasta kuluvate varuosade tarnimine

Kogu lahenduse pakkumise ökonoomne ja kõrge efektiivsus

Tarne kalkunite valmistamise liin Arizonast

Kvaliteetsed kondiitri- ja šokolaaditöötlemismasinad

Professionaalne masinaehituse disainer ja tootja

Mõned klientide nimekirjas olevad kaubamärgid

tausta

![Võileivavati kommi tootmisliini vahukommi ekstrusioonimasin JZM120 12]()

b

Täisautomaatne vahukommide tootmisliin – operaatori kontroll-leht

────────────────────────────

Eelsegisti

• Valmistab segu, lisades peamiste koostisosadena vett, suhkrut, glükoosisiirupit, želatiinilahust (või muid hüdrokolloide), kuumakindlat värv-/maitseainet ning maisisiirupit.

• Ettevalmistus: Lahustage temperatuuril 75–80 °C, kiirusel 60–90 p/min, kuni saavutatakse Brixi temperatuur 78–80 °C.

• Tagab segu konsistentsi väga gaseeritud kommitoote jaoks.

• CIP-loputusjärjestus partii lõpus.

Pliit (välklamp või torukujuline)

• Pidev etteanne eelsegistist.

• Eesmärk: 105–110 °C, lõplik niiskustase 18–22%.

• Online-refraktomeetri alarm, kui Brix < 76 °C.

Läga jahuti

• Plaatsoojusvaheti temperatuur 65–70 °C-ni.

• Kriitiline: Vältida temperatuuri alla 60 °C (želatiini eelneva koagulatsiooni vältimiseks).

Pidev õhusti

• Määrake ülekoormuseks 250–300%.

• Õhuvoolumõõtur: 3–6 baari, steriilne filtriga.

• Kontrollige pöördemomendi kõverat – piigid viitavad ummistunud sõelale.

Sadestamisfunktsiooni keskpunkti täitmine 3D-kujundite jaoks

• Manifold jagab aluse 2–3 värviks, luues vahukommi.

• Peristaltiline pump võimaldab doseeritud lisada kuumustundlikke lõhna- ja maitseaineid (< 45 °C) ning värvaineid.

• Veenduge, et voolukiiruse suhted vastavad retseptilehele.

Neli värvi on pressitud ühte vahukommirulli

• Vormi temperatuur 45–48 °C (rebenemise vältimiseks).

• Jahutustunnel: 15–18 °C, viivitusaeg 4–6 minutit, suhteline õhuniiskus < 55%.

• Lindi kiirus sünkroniseeritud allavoolu lõikuriga.

Tolmuimeja kamber (tärklis/glasuur)

• Ülemine ja alumine tolmukoguja on seatud 1,5–2 grammi 100 grammi toote kohta.

• Pöörlevad terad lõikavad ±1 mm pikkuseks.

• Kambri rõhk -25 Pa; HEPA väljalasketoru

• Pulbri kasutamine aitab vältida kleepumist ja säilitada toote kvaliteeti.

Tolmu eemaldamine/liigse tolmu eemaldamine

• Vibraator + tagurpidi õhunuga eemaldab liigse tärklise.

• Vibraatori järel olev metallidetektor.

• Täiendav tolmu eemaldamine aitab vältida kleepumist ja tagada toote terviklikkuse.

Automaatne kuivatusrihm ja -süsteem

• 25–35 °C, õhuniiskus <55%

• Jahutustunnel 12–15 °C, 6–8 minutit.

Pakend

• Ülekanne jaotuslindi abil vooluümbrisele.

• MAP-valik: N₂ loputus, O₂ <1%.

• Tihendi terviklikkus kontrollitud (vaakumtest iga 30 minuti järel).

• Pakendamisetapp on tootmisprotsessi viimane etapp, mis pikendab säilivusaega ja tagab toiduohutuse.

Ohutus-/kvaliteediteave

• Kõik roostevabast terasest kontaktosad on 304 või 316 roostevabast terasest; läbivad täielikud CIP/SIP tsüklid.

• Kriitilised kontrollpunktid (KKP): küpsetustemperatuur, metallide tuvastamine, pakendi sulgemine.

• Tüüpiline väljundvõimsus: 1,2 m ekstrusiooniliin, 300–500 kg/h.