Spécifications techniques

fond d'écran

Modèle

JZM120

capacité de production

100-150 kg/h

Diamètre du produit

20-50 mm

consommation de vapeur

250 kg/h

pression de vapeur

02.-06mpa

température ambiante

20-25

poids brut

8000 kg

La longueur de la ligne

environ 35 m

Détails de l'équipement

fond d'écran

Une ligne de production automatique de barbe à papa est un équipement de fabrication de barbe à papa. Cette ligne d'extrusion comprend une doseuse et une extrudeuse, permettant de produire de la barbe à papa fourrée ou torsadée et multicolore. Cette machine vous permet de créer rapidement et facilement une grande variété de barbes à papa, de tailles et de couleurs. Si vous envisagez d'acheter une ligne de production de barbe à papa fourrée en provenance de Chine, nous sommes le partenaire idéal.

++

Notre système de pointe pour la fabrication et la cuisson des guimauves est essentiel à la production de confiseries à la guimauve de haute qualité ; chacune doit être moelleuse et tendre.

Notre système de brassage est conçu pour produire un sirop parfait. Il combine les dernières technologies, un processus étape par étape, des réglages de température précis et des techniques de brassage méticuleuses afin de garantir une consistance optimale et constante tout au long du processus de brassage.

++

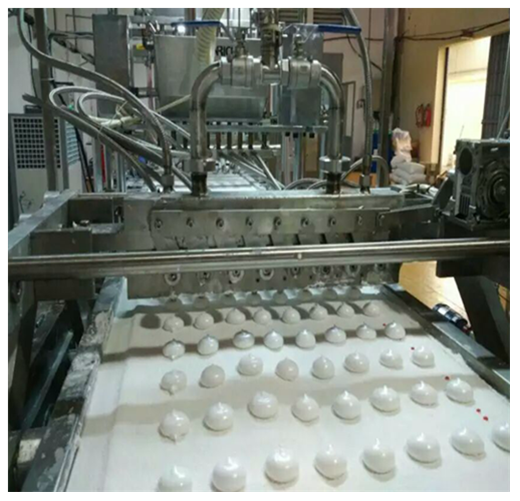

Nous disposons d'une ligne de production continue entièrement automatisée permettant de fabriquer des guimauves de haute qualité, déclinées en une variété de couleurs, de formes et de fourrages. Cette ligne offre une grande flexibilité d'extrusion et peut produire des guimauves aux formes et textures variées pour répondre à différents besoins, notamment des formes inspirées de personnages de dessins animés, des guimauves en cordelette et des guimauves fourrées aux fruits.

++

Produit final

Ligne de production de guimauves entièrement automatisée – Idéale pour des formes et des garnitures variées

Texture de qualité supérieure : Nos machines produisent des guimauves très aérées, à la texture lisse, moelleuse et fondante. Grâce à un contrôle précis et une technologie de pointe, elles garantissent une texture moelleuse et légère de façon constante, pour un résultat optimal.

Formes et couleurs multiples : L’extrudeuse à buse unique peut produire jusqu’à quatre couleurs simultanément, permettant ainsi de réaliser une grande variété de formes et de torsades pour les cordes de guimauve. Elle permet la production de différentes couleurs et de formes spécifiques, ainsi que la combinaison de saveurs et de garnitures pour une personnalisation maximale.

Garnitures et combinaisons innovantes : La machine de dosage permet de créer des guimauves fourrées (confiture, chocolat, etc.) ainsi que des guimauves bicolores avec des garnitures rappelant la crème glacée. Le système peut produire une large gamme de saveurs et de combinaisons de saveurs, y compris des guimauves bicolores et fourrées.

Automatisation complète : Le système de séchage automatique intégré élimine toute intervention humaine jusqu’à la fin du conditionnement, optimisant ainsi le processus de production. Cette technologie et ce système sont conçus pour rationaliser les opérations, réduire les coûts de main-d’œuvre et atteindre une productivité élevée en minimisant l’intervention humaine et les coûts de main-d’œuvre.

Solution intégrée : Cette ligne d’aération continue est un système complet qui prend en charge toutes les étapes, de l’ébullition des matières premières au séchage et au conditionnement. La machine à barbe à papa et ses composants sont fabriqués en acier inoxydable, garantissant ainsi la sécurité et l’hygiène alimentaires. Le processus de production est optimisé, économique et minimise les déchets.

Personnalisation maximale : Ce système permet de produire de la barbe à papa monochrome ou multicolore, ainsi que des formes originales et amusantes, des imitations de crèmes glacées et des fourrages aux fruits. Il répond aux besoins du marché et aux exigences des entreprises de confiserie, notamment en permettant la production d’une large gamme de confiseries en usine.

service après-vente

fond d'écran

Fourniture de pièces de rechange pour 1 an

Solution globale économique et très efficace

Fourniture de services après-vente

Ligne de transformation de dindes d'Arizona

Machines de transformation de confiserie et de chocolat de haute qualité

Concepteur et fabricant de machines professionnelles

Liste de certains clients de marques

fond d'écran

![Ligne de production de barbe à papa en sandwich, machine d'extrusion de guimauve JZM120 12]()

b

Ligne de production de guimauves entièrement automatisée – Liste de contrôle pour l'opérateur

────────────────────────────

Prémélangeur

• Prépare le mélange en ajoutant comme ingrédients principaux de l'eau, du sucre, du sirop de glucose, une solution de gélatine (ou d'autres hydrocolloïdes), un colorant/arôme résistant à la chaleur et du sirop de maïs.

• Préparation : Dissoudre à 75–80°C, 60–90 tr/min, jusqu'à atteindre un Brix de 78–80°C.

• Assure la consistance du mélange pour un produit de confiserie hautement aéré.

• Séquence de rinçage CIP à la fin du lot.

Cuiseur (à flamme nue ou à tube)

• Alimentation continue à partir du prémélangeur.

• Cible : 105–110 °C, humidité finale 18–22 %.

• Alarme du réfractomètre en ligne si Brix < 76°C.

Refroidisseur de boues

• Température de l'échangeur de chaleur à plaques à 65–70°C.

• Important : Éviter les températures inférieures à 60 °C (pour éviter la pré-coagulation de la gélatine).

Aérateur continu

• Régler sur un dépassement de 250 à 300 %.

• Débitmètre d'air : 3–6 bar, filtration stérile.

• Vérifiez la courbe de couple : les pics indiquent un filtre obstrué.

Fonction de dépôt : remplissage centré pour les formes 3D

• Manifold sépare la base en 2 ou 3 couleurs, créant ainsi une guimauve.

• La pompe péristaltique permet l'ajout dosé d'arômes thermosensibles (< 45 °C) et de colorants.

• Vérifiez que les rapports de débit correspondent à la fiche de recette.

Quatre couleurs sont extrudées dans un seul rouleau de guimauve.

• Température du moule 45–48°C (pour éviter les déchirures).

• Tunnel de refroidissement : 15–18°C, temps de séjour 4–6 minutes, HR < 55 %.

• Vitesse de la courroie synchronisée avec la fraise en aval.

Chambre de dépoussiérage (amidon/glaçage)

• Régler les dépoussiéreurs supérieurs et inférieurs à 1,5–2 grammes par 100 grammes de produit.

• Lames rotatives coupées à une longueur de ±1 mm.

• Pression de la chambre -25 Pa ; échappement HEPA.

• L’utilisation de poudre permet d’éviter que le produit ne colle et de maintenir sa qualité.

Élimination de la poussière/élimination des poussières excessives

• Un vibreur associé à une lame d'air inversée élimine l'excès d'amidon.

• Détecteur de métaux en ligne après le vibreur.

• Un dépoussiérage supplémentaire contribue à éviter que le produit ne colle et à garantir son intégrité.

Système et bande de séchage automatique

• 25-35°C, humidité <55%

• Tunnel de refroidissement 12–15°C, 6–8 minutes.

Conditionnement

• Transfert vers la machine d'emballage flowpack via un tapis de distribution.

• Option MAP : rinçage N₂, O₂ <1%.

• Intégrité du joint vérifiée (test de dégradation du vide toutes les 30 minutes).

• L’étape du conditionnement est la dernière étape du processus de production, permettant de prolonger la durée de conservation et de garantir la sécurité alimentaire.

Informations sur la sécurité et la qualité

• Toutes les pièces en contact avec l'acier inoxydable sont en acier inoxydable 304 ou 316 ; cycles CIP/SIP complets.

• Points de contrôle critiques (CCP) : Température de cuisson, détection de métaux, scellage de l'emballage.

• Production typique : ligne d'extrusion de 1,2 m, 300–500 kg/h.