Dây chuyền sản xuất kẹo bông tự động là một thiết bị sản xuất kẹo bông. Dây chuyền kẹo bông ép đùn này bao gồm một máy định lượng và một máy ép đùn, có khả năng sản xuất kẹo bông nhân hoặc kẹo bông xoắn nhiều màu. Máy này cho phép bạn nhanh chóng và tiện lợi tạo ra nhiều loại kẹo bông với kích cỡ và màu sắc khác nhau. Nếu bạn đang cân nhắc mua dây chuyền sản xuất kẹo bông nhân từ Trung Quốc, chúng tôi là lựa chọn hàng đầu của bạn.

++

Hệ thống làm và chế biến kẹo dẻo hiện đại của chúng tôi đóng vai trò then chốt trong việc sản xuất các loại kẹo dẻo chất lượng cao—mỗi viên kẹo đều phải mềm và ngon.

Hệ thống pha chế của chúng tôi được thiết kế để tạo ra siro hoàn hảo. Nó kết hợp công nghệ tiên tiến nhất, quy trình từng bước, cài đặt nhiệt độ chính xác và kỹ thuật khuấy tỉ mỉ để đảm bảo độ đặc mong muốn được duy trì nhất quán trong suốt quá trình pha chế.

++

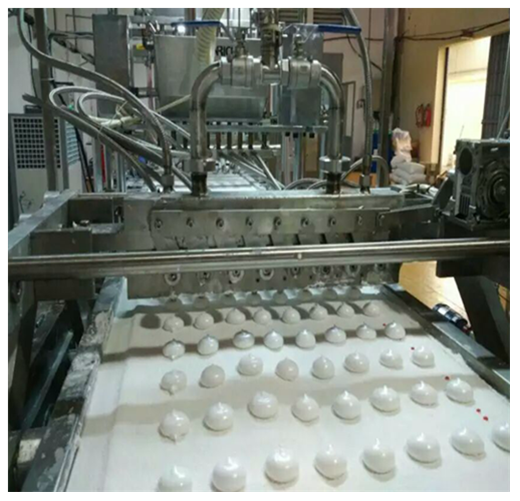

Chúng tôi sở hữu dây chuyền sản xuất liên tục hoàn toàn tự động, có khả năng sản xuất kẹo dẻo chất lượng cao với nhiều màu sắc, hình dạng và nhân khác nhau. Dây chuyền có khả năng ép đùn linh hoạt và có thể sản xuất nhiều hình dạng đặc biệt khác nhau của kẹo dẻo để đáp ứng các nhu cầu sản phẩm đa dạng, bao gồm hình hoạt hình, hình dây xoắn và nhân trái cây.

++

Sản phẩm cuối cùng

Dây chuyền sản xuất kẹo dẻo tự động hoàn toàn – Hoàn hảo cho nhiều hình dạng và nhân khác nhau.

Kết cấu cao cấp: Máy móc của chúng tôi tạo ra những viên kẹo dẻo có độ xốp cao với kết cấu mịn, bông xốp và mềm mại. Thiết bị này đảm bảo kết cấu bông xốp và độ nhẹ đồng nhất, mang lại kết cấu mong muốn thông qua sự kiểm soát chính xác và công nghệ tiên tiến.

Nhiều hình dạng và màu sắc: Vòi phun đơn của máy đùn có thể tạo ra tối đa bốn màu cùng lúc, cho phép tạo ra nhiều hình dạng và độ xoắn khác nhau cho dây kẹo dẻo. Nó hỗ trợ sản xuất nhiều màu sắc và hình dạng cụ thể, đồng thời cho phép kết hợp các hương vị và nhân để tùy chỉnh tối đa.

Các loại nhân và sự kết hợp độc đáo: Máy tạo hình có thể tạo ra kẹo dẻo marshmallow có nhân (như mứt hoặc sô cô la) cũng như kẹo dẻo marshmallow hai màu với nhân tương tự như kem. Hệ thống có thể tạo ra nhiều hương vị và sự kết hợp hương vị kẹo dẻo khác nhau, bao gồm cả các loại hai màu và có nhân.

Tự động hóa liền mạch: Hệ thống sấy tự động tích hợp loại bỏ hoàn toàn sự can thiệp của con người cho đến khi quá trình đóng gói hoàn tất, giúp tối ưu hóa quy trình sản xuất. Công nghệ và hệ thống này được thiết kế để tối ưu hóa hoạt động, giảm chi phí nhân công và đạt hiệu quả sản xuất cao bằng cách giảm thiểu sự can thiệp của con người và chi phí lao động.

Giải pháp trọn gói: Dây chuyền sục khí liên tục này là một hệ thống hoàn chỉnh xử lý tất cả các bước từ đun sôi nguyên liệu thô đến sấy khô và đóng gói. Máy làm kẹo bông gòn và các bộ phận của nó được làm bằng thép không gỉ, đảm bảo an toàn thực phẩm và vệ sinh. Quy trình sản xuất được thiết kế tốt, tiết kiệm chi phí và giảm thiểu chất thải.

Khả năng tùy chỉnh tối đa: Có thể sản xuất kẹo bông gòn đơn sắc và đa sắc, cùng với các hình dạng xoắn và hoạt hình, thiết kế kem và nhân trái cây. Hệ thống này đáp ứng nhu cầu thị trường và yêu cầu sản phẩm của ngành công nghiệp bánh kẹo và các doanh nghiệp, bao gồm khả năng sản xuất nhiều loại sản phẩm bánh kẹo trong môi trường nhà máy.

Cung cấp phụ tùng thay thế trong 1 năm.

Giải pháp cung cấp toàn diện tiết kiệm chi phí và hiệu quả cao.

Cung cấp dây chuyền sản xuất gà tây từ AZ

Máy móc chế biến bánh kẹo và sô cô la chất lượng cao

Nhà thiết kế và sản xuất máy móc chuyên nghiệp

Một số thương hiệu trong danh sách khách hàng

nền

![Dây chuyền sản xuất kẹo bông gòn kẹp bánh mì, máy ép kẹo dẻo JZM120 12]()

b

Dây chuyền sản xuất kẹo dẻo tự động hoàn toàn – Danh sách kiểm tra cho người vận hành

────────────────────────────

Máy trộn sơ bộ

• Chuẩn bị hỗn hợp bằng cách thêm nước, đường, siro glucose, dung dịch gelatin (hoặc các chất keo ưa nước khác), màu/hương liệu chịu nhiệt và siro ngô làm nguyên liệu chính.

• Cách thực hiện: Hòa tan ở nhiệt độ 75–80°C, tốc độ 60–90 vòng/phút, cho đến khi đạt độ Brix 78–80°C.

• Đảm bảo tính nhất quán của hỗn hợp cho sản phẩm kẹo có độ xốp cao.

• Quy trình tráng CIP ở cuối mỗi mẻ.

Bếp nấu (bếp nhanh hoặc bếp ống)

• Cấp liệu liên tục từ máy trộn sơ bộ.

• Nhiệt độ mục tiêu: 105–110°C, độ ẩm cuối cùng 18–22%.

• Báo động bằng máy đo khúc xạ trực tuyến nếu Brix < 76°C.

Bộ làm mát bùn

• Nhiệt độ bộ trao đổi nhiệt dạng tấm ở mức 65–70°C.

• Quan trọng: Tránh nhiệt độ dưới 60°C (để ngăn gelatin đông vón trước).

Máy sục khí liên tục

• Đặt mức vượt quá 250–300%.

• Đồng hồ đo lưu lượng khí: 3–6 bar, có bộ lọc vô trùng.

• Kiểm tra đường cong mô-men xoắn — các đỉnh cho thấy lưới lọc bị tắc.

Chức năng lắng đọng: Điền đầy tâm cho hình dạng 3D

• Phương pháp đa lớp tách phần nền thành 2-3 màu, tạo hình giống kẹo dẻo.

• Bơm nhu động cho phép thêm các hương liệu nhạy cảm với nhiệt (< 45°C) và chất tạo màu một cách chính xác.

• Kiểm tra xem tỷ lệ lưu lượng có khớp với bảng công thức hay không.

Bốn màu được ép vào một cuộn kẹo dẻo duy nhất.

• Nhiệt độ khuôn 45–48°C (để tránh bị rách).

• Đường hầm làm mát: 15–18°C, thời gian giữ 4–6 phút, độ ẩm tương đối < 55%.

• Tốc độ băng tải được đồng bộ với máy cắt phía hạ lưu.

Buồng loại bỏ bụi (tinh bột/băng)

• Bộ lọc bụi phía trên và phía dưới được cài đặt ở mức 1,5–2 gram trên 100 gram sản phẩm.

• Lưỡi dao quay cắt với độ chính xác ±1 mm chiều dài.

• Áp suất buồng -25 Pa; Hệ thống hút khí HEPA.

• Việc sử dụng bột giúp ngăn ngừa hiện tượng dính và duy trì chất lượng sản phẩm.

Loại bỏ bụi/loại bỏ bụi thừa

• Bộ rung + dao khí đảo chiều loại bỏ tinh bột dư thừa.

• Máy dò kim loại đặt ngay sau bộ rung.

• Việc loại bỏ bụi bổ sung giúp ngăn ngừa hiện tượng dính bám và đảm bảo chất lượng sản phẩm.

Hệ thống và băng tải sấy tự động

• Nhiệt độ 25-35°C, độ ẩm <55%

• Hầm làm mát 12–15°C, 6–8 phút.

Bao bì

• Chuyển sản phẩm đến máy đóng gói tự động thông qua băng tải phân phối.

• Tùy chọn MAP: Xả khí N₂, O₂ <1%.

• Kiểm tra độ kín của gioăng (thử nghiệm suy giảm chân không mỗi 30 phút).

• Công đoạn đóng gói là bước cuối cùng trong quy trình sản xuất, giúp kéo dài thời hạn sử dụng và đảm bảo an toàn thực phẩm.

Thông tin về an toàn/chất lượng

• Tất cả các bộ phận tiếp xúc bằng thép không gỉ đều là loại 304 hoặc 316; thực hiện đầy đủ chu trình CIP/SIP.

• Các điểm kiểm soát quan trọng (CCP): Nhiệt độ nấu, phát hiện kim loại, niêm phong bao bì.

• Sản lượng điển hình: Dây chuyền ép đùn 1,2 m, 300–500 kg/giờ.