Tehnična specifikacija

bg

Model

JZM120

Proizvodna zmogljivost

100–150 kg/h

Premer izdelka

20–50 mm

poraba pare

250 kg/h

tlak pare

02.–06 mpa

Sobna temperatura

20-25

bruto teža

8000 kg

Dolžina črte

približno 35 m

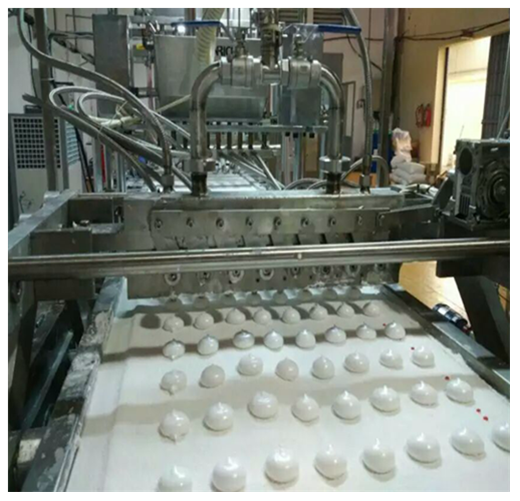

Avtomatska proizvodna linija za sladkorno vato je del opreme za proizvodnjo sladkorne pene. Ta linija za ekstrudirano sladkorno vato je sestavljena iz stroja za nanašanje in ekstruderja, ki lahko proizvaja polnjeno sladkorno vato ali zvito, večbarvno sladkorno vato. Ta stroj vam omogoča hitro in priročno izdelavo različnih vrst, velikosti in barv sladkorne pene. Če razmišljate o nakupu proizvodne linije za polnjeno sladkorno vato iz Kitajske, smo vaša najboljša izbira.

++

Naš najsodobnejši sistem za peko marshmallowa je ključnega pomena za izdelavo visokokakovostnih slaščic iz marshmallowa – vsak mora biti mehak in nežen.

Naš sistem za kuhanje je zasnovan za ustvarjanje popolnega sirupa. Združuje najnovejšo tehnologijo, postopen postopek, natančne nastavitve temperature in skrbne tehnike mešanja, da se zagotovi dosledno doseganje želene gostote skozi celoten postopek kuhanja.

++

Imamo popolnoma avtomatizirano neprekinjeno proizvodno linijo, ki lahko proizvaja visokokakovostne marshmallowe v različnih barvah, oblikah in nadevi. Linija ima prilagodljive zmogljivosti ekstrudiranja in lahko proizvaja različne posebne oblike marshmallowov, ki ustrezajo različnim potrebam izdelkov, vključno z risanimi oblikami, oblikami zasukanih vrvi in sadnimi nadevi.

++

Končni izdelek

Popolnoma avtomatska proizvodna linija za marshmallow – idealna za različne oblike in nadeve

Vrhunska tekstura: Naši stroji za izdelavo izdelujejo visoko prezračene marshmallowe z gladko, puhasto in mehko teksturo. Ta oprema zagotavlja dosledno puhasto teksturo in lahkotnost ter s pomočjo natančnega nadzora in napredne tehnologije zagotavlja želeno teksturo.

Več oblik in barv: Ena sama šoba ekstruderja lahko hkrati proizvede do štiri barve, kar omogoča različne oblike in zavoje vrvi marshmallowa. Podpira proizvodnjo različnih barv in specifičnih oblik ter omogoča kombinacijo okusov in nadevov za maksimalno prilagoditev.

Inovativna polnila in kombinacije: Stroj za nanašanje lahko ustvari polnjene marshmallowe (kot so marmelada ali čokolada) kot tudi dvobarvne marshmallowe z nadevi, podobnimi sladoledu. Sistem lahko proizvaja široko paleto okusov in kombinacij okusov marshmallowov, vključno z dvobarvnimi in polnjenimi različicami.

Brezhibna avtomatizacija: Integrirani avtomatski sistem sušenja odpravlja potrebo po človeškem posredovanju, dokler pakiranje ni končano, kar poenostavlja proizvodni proces. Ta tehnologija in sistem sta zasnovana za poenostavitev poslovanja, zmanjšanje stroškov dela in doseganje visoke proizvodne učinkovitosti z zmanjševanjem človeškega posredovanja in stroškov dela.

Celovita rešitev: Ta linija za neprekinjeno prezračevanje je celovit sistem, ki obravnava vse korake od vrenja surovine do sušenja in pakiranja. Stroj za sladkorno peno in njegove komponente so izdelane iz nerjavečega jekla, kar zagotavlja varnost in higieno živil. Proizvodni proces je dobro zasnovan, stroškovno učinkovit in zmanjšuje odpadke.

Največja prilagodljivost: Izdelujejo se lahko enobarvni in večbarvni sladkorni vato, skupaj z zvitimi in risanimi oblikami, sladolednimi vzorci in sadnimi nadevi. Ta sistem izpolnjuje tržne potrebe in zahteve glede izdelkov slaščičarske industrije in podjetij, vključno z možnostjo proizvodnje široke palete slaščičarskih izdelkov v tovarniškem okolju.

1-letna zaloga rezervnih delov

Ekonomična in visoka učinkovitost celotne rešitve

Dobavna linija za pripravo purana iz Arizone

Visokokakovostni stroji za predelavo slaščic in čokolade

Profesionalni oblikovalec in proizvajalec strojev

Nekatere blagovne znamke s seznama strank

bg

![Stroj za ekstrudiranje sladkorne pene iz marshmallowa JZM120 12]()

b

Popolnoma avtomatizirana proizvodna linija za penice – kontrolni seznam operaterja

────────────────────────────

Predmešalnik

• Zmes pripravi tako, da kot glavne sestavine doda vodo, sladkor, glukozni sirup, raztopino želatine (ali druge hidrokoloide), toplotno odporno barvilo/aromo in koruzni sirup.

• Priprava: Raztapljajte pri 75–80 °C, 60–90 vrt/min, dokler ne dosežete Brixove vrednosti 78–80 °C.

• Zagotavlja konsistenco mešanice za visoko prezračen sladkarijski izdelek.

• Zaporedje izpiranja CIP na koncu serije.

Štedilnik (bliskavica ali cev)

• Neprekinjeno dovajanje iz predmešalnika.

• Cilj: 105–110 °C, končna vlažnost 18–22 %.

• Spletni alarm refraktometra, če je Brix < 76 °C.

Hladilnik gnojevke

• Temperatura ploščnega toplotnega izmenjevalnika na 65–70 °C.

• Ključno: Izogibajte se temperaturam pod 60 °C (da preprečite predkoagulacijo želatine).

Neprekinjeni aerator

• Nastavljeno na prekoračitev 250–300 %.

• Merilnik pretoka zraka: 3–6 barov, sterilno filtriran.

• Preverite krivuljo navora – vrhovi kažejo na zamašeno sito.

Funkcija nanašanja: Zapolnitev središča za 3D-oblike

• Razdelilnik loči osnovo na 2–3 barve in tako ustvari penico.

• Peristaltična črpalka omogoča dozirano dodajanje toplotno občutljivih arom (< 45 °C) in barvil.

• Preverite, ali se razmerja pretokov ujemajo z navodili na receptu.

Štiri barve so ekstrudirane v en sam zvitek marshmallowa

• Temperatura kalupa 45–48 °C (da se prepreči trganje).

• Hladilni tunel: 15–18 °C, čas zadrževanja 4–6 minut, relativna vlažnost < 55 %.

• Hitrost traku sinhronizirana z rezalnikom za rezanjem.

Komora za odstranjevanje prahu (škrob/glazura)

• Zgornji in spodnji zbiralnik prahu sta nastavljena na 1,5–2 grama na 100 gramov izdelka.

• Rotacijski noži, razrezani na dolžino ±1 mm.

• Tlak v komori -25 Pa; izpuh HEPA.

• Uporaba praška pomaga preprečiti lepljenje in ohraniti kakovost izdelka.

Odstranjevanje prahu/odstranjevanje odvečnega prahu

• Vibrator + vzvratni zračni nož odstrani odvečni škrob.

• Vrstni detektor kovin za vibratorjem.

• Dodatno odstranjevanje prahu pomaga preprečiti lepljenje in zagotoviti celovitost izdelka.

Samodejni sušilni trak in sistem

• 25–35 °C, vlažnost <55 %

• Hladilni tunel 12–15 °C, 6–8 minut.

Embalaža

• Prenos do pretočnega ovijalca prek distribucijskega traku.

• Možnost MAP: izpiranje z N₂, O₂ <1 %.

• Preverjena celovitost tesnila (preizkus vakuumskega razpadanja vsakih 30 minut).

• Faza pakiranja je zadnji korak v proizvodnem procesu, ki podaljša rok uporabnosti in zagotavlja varnost živil.

Informacije o varnosti/kakovosti

• Vsi kontaktni deli iz nerjavečega jekla so iz nerjavečega jekla 304 ali 316; popolni cikli CIP/SIP.

• Kritične kontrolne točke (KKT): temperatura kuhanja, zaznavanje kovin, zapiranje embalaže.

• Tipična zmogljivost: ekstruzijska linija dolžine 1,2 m, 300–500 kg/h.