Specyfikacja techniczna

tło

Model

JZM120

Zdolność produkcyjna

100-150 kg/godz.

Średnica produktu

20-50 mm

zużycie pary

250 kg/godz.

ciśnienie pary

02.-06mpa

Temperatura pokojowa

20-25

waga spożywcza

8000 kg

Długość linii

ok. 35m

Szczegóły wyposażenia

tło

Automatyczna linia do produkcji waty cukrowej to urządzenie do produkcji waty cukrowej. Ta linia do wytłaczania waty cukrowej składa się z maszyny dozującej i wytłaczarki, które umożliwiają produkcję waty cukrowej nadziewanej lub skręcanej, wielokolorowej. Maszyna ta pozwala szybko i wygodnie wytwarzać watę cukrową w różnych rodzajach, rozmiarach i kolorach. Jeśli rozważasz zakup linii do produkcji waty cukrowej nadziewanej z Chin, jesteśmy najlepszym wyborem.

++

Nasz najnowocześniejszy system obróbki i gotowania pianek marshmallow jest kluczowy dla produkcji wysokiej jakości wyrobów piankowych — każda pianka musi być miękka i delikatna.

Nasz system parzenia został zaprojektowany z myślą o stworzeniu idealnego syropu. Łączy on w sobie najnowszą technologię, proces krok po kroku, precyzyjne ustawienia temperatury i staranne techniki mieszania, aby zapewnić stałą, pożądaną konsystencję przez cały proces parzenia.

++

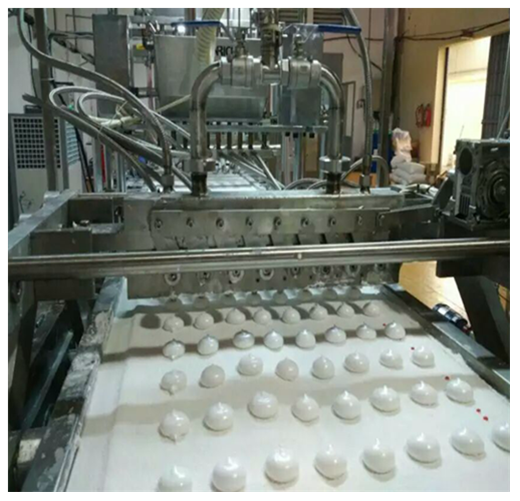

Dysponujemy kompletną, w pełni zautomatyzowaną linią produkcyjną, która umożliwia produkcję wysokiej jakości pianek marshmallow w różnych kolorach, kształtach i z różnymi nadzieniami. Linia oferuje elastyczne możliwości wytłaczania i pozwala na produkcję pianek o różnorodnych kształtach i formach, aby sprostać zróżnicowanym potrzebom produktowym, w tym pianek w kształcie kartonu, skręconej liny oraz z nadzieniem owocowym.

++

Produkt końcowy

W pełni automatyczna linia do produkcji pianek marshmallow – idealna do różnych kształtów i nadzień

Doskonała konsystencja: Nasze maszyny do produkcji pianek marshmallow o wysokiej zawartości napowietrzenia, gładkiej, puszystej i miękkiej konsystencji, gwarantują spójną, puszystą konsystencję i lekkość, zapewniając pożądaną konsystencję dzięki precyzyjnej kontroli i zaawansowanej technologii.

Różnorodne kształty i kolory: Pojedyncza dysza wytłaczarki może wytwarzać do czterech kolorów jednocześnie, umożliwiając uzyskanie różnorodnych kształtów i skrętów pianek marshmallow. Umożliwia produkcję różnych kolorów i kształtów, a także pozwala na łączenie smaków i nadzień, zapewniając maksymalną personalizację.

Innowacyjne nadzienia i kombinacje: Maszyna dozująca może wytwarzać pianki marshmallow z nadzieniem (takim jak dżem lub czekolada), a także pianki dwukolorowe z nadzieniem przypominającym lody. System umożliwia produkcję szerokiej gamy smaków pianek marshmallow i ich kombinacji, w tym pianek dwukolorowych i nadziewanych.

Bezproblemowa automatyzacja: Zintegrowany automatyczny system suszenia eliminuje potrzebę ingerencji człowieka do momentu zakończenia pakowania, usprawniając proces produkcji. Technologia ta i system zostały zaprojektowane w celu usprawnienia operacji, obniżenia kosztów pracy i osiągnięcia wysokiej wydajności produkcji poprzez minimalizację ingerencji człowieka i kosztów pracy.

Rozwiązanie kompleksowe: Ta linia do ciągłego napowietrzania to kompletny system, który obsługuje wszystkie etapy, od gotowania surowca, przez suszenie, po pakowanie. Maszyna do waty cukrowej i jej komponenty są wykonane ze stali nierdzewnej, co zapewnia bezpieczeństwo i higienę żywności. Proces produkcyjny jest dobrze zaprojektowany, ekonomiczny i minimalizuje ilość odpadów.

Maksymalna personalizacja: Możliwe jest wytwarzanie waty cukrowej jedno- i wielokolorowej, a także w postaci skręconych i kreskówkowych kształtów, wzorów lodów oraz nadzień owocowych. System ten zaspokaja potrzeby rynku i wymagania produktowe branży cukierniczej i przedsiębiorstw, w tym możliwość produkcji szerokiej gamy wyrobów cukierniczych w warunkach fabrycznych.

1 rok zapasu części zamiennych

Ekonomiczność i wysoka efektywność całego rozwiązania

Zapewnij obsługę posprzedażową

Dostawa linii turn-turkey z AZ

Wysokiej jakości maszyny do produkcji wyrobów cukierniczych i czekolady

Profesjonalny projektant i producent maszyn

Niektóre z marek listy klientów

tło

![Linia produkcyjna do waty cukrowej, maszyna do wytłaczania pianek marshmallow JZM120 12]()

B

W pełni zautomatyzowana linia produkcyjna pianek marshmallow – lista kontrolna operatora

────────────────────────────

Wstępnie mikser

• Przygotowuje mieszankę, dodając jako główne składniki wodę, cukier, syrop glukozowy, roztwór żelatyny (lub inne hydrokoloidy), odporny na ciepło barwnik/aromat i syrop kukurydziany.

• Przygotowanie: Rozpuścić w temperaturze 75–80°C, 60–90 obr./min, aż do osiągnięcia temperatury Brix wynoszącej 78–80°C.

• Zapewnia konsystencję mieszanki, co pozwala na uzyskanie wysoce napowietrzonych wyrobów cukierniczych.

• Sekwencja płukania CIP na końcu partii.

Kuchenka (błyskowa lub rurowa)

• Ciągłe podawanie z mieszalnika wstępnego.

• Temperatura docelowa: 105–110°C, wilgotność końcowa 18–22%.

• Alarm refraktometru online, jeśli Brix < 76°C.

Chłodnica szlamu

• Temperatura płytowego wymiennika ciepła do 65–70°C.

• Ważne: Unikać temperatur poniżej 60°C (aby zapobiec wstępnemu krzepnięciu żelatyny).

Aerator ciągły

• Ustaw na przekroczenie 250–300%.

• Miernik przepływu powietrza: 3–6 barów, filtrowany sterylnie.

• Sprawdź krzywą momentu obrotowego — wartości szczytowe wskazują na zatkanie sita.

Funkcja depozycji Wypełnienie środka dla kształtów 3D

• Manifold rozdziela bazę na 2–3 kolory, tworząc piankę marshmallow.

• Pompa perystaltyczna umożliwia dozowanie aromatów wrażliwych na ciepło (< 45°C) i barwników.

• Sprawdź, czy współczynniki przepływu są zgodne z recepturą.

Cztery kolory są wytłaczane w jedną piankę marshmallow

• Temperatura formy 45–48°C (aby zapobiec rozdarciom).

• Tunel chłodzący: 15–18°C, czas przebywania 4–6 minut, wilgotność względna < 55%.

• Prędkość taśmy zsynchronizowana z prędkością przecinaka umieszczonego za taśmą.

Komora usuwania pyłu (skrobia/lukier)

• Odpylacze górne i dolne ustawione na 1,5–2 gramy na 100 gramów produktu.

• Ostrza obrotowe cięte na długość ±1 mm.

• Ciśnienie w komorze -25 Pa; wydech HEPA.

• Zastosowanie proszku pomaga zapobiegać przywieraniu i zachować jakość produktu.

Usuwanie kurzu/nadmiaru kurzu

• Wibrator + nóż powietrzny odwrotny usuwają nadmiar skrobi.

• Detektor metalu wbudowany w linię za wibratorem.

• Dodatkowe usuwanie kurzu pomaga zapobiegać przywieraniu i zapewnia integralność produktu.

Automatyczna taśma susząca i system

• 25-35°C, wilgotność <55%

• Tunel chłodzący 12–15°C, 6–8 minut.

Opakowanie

• Przekazanie do maszyny pakującej typu flow-pack za pomocą taśmy rozdzielczej.

• Opcja MAP: płukanie N₂, O₂ <1%.

• Sprawdzenie szczelności uszczelnienia (test próżniowy co 30 minut).

• Etap pakowania jest ostatnim etapem procesu produkcyjnego, wydłużającym termin przydatności do spożycia i zapewniającym bezpieczeństwo żywności.

Informacje dotyczące bezpieczeństwa/jakości

• Wszystkie części stykające się z produktem wykonane są ze stali nierdzewnej 304 lub 316; kompletne cykle CIP/SIP.

• Krytyczne punkty kontroli (CCP): temperatura gotowania, wykrywanie metali, zamykanie opakowań.

• Typowa wydajność: linia wytłaczająca o długości 1,2 m, 300–500 kg/h.