Principais provedores de equipos de confeitaría de azucre duro. WhatsApp|Wechat: +8613801127507, +8613955966088

Guía definitiva da liña de produción de caramelos de goma: descubre como facer ositos de goma

As gominolas levan moito tempo sendo as favoritas dos amantes das gominolas pola súa textura suave e as súas cores vibrantes. Este artigo explicará as máquinas e liñas de produción específicas que se empregan na produción de gominolas, así como os tipos de liñas de produción de gominolas necesarias para as diferentes gominolas. Descubrirá os segredos da fabricación de gominolas e o funcionamento das liñas de produción de gominolas. A maquinaria innovadora para a produción de gominolas pode producir formas e sabores innovadores, o que impulsará o teu negocio de gominolas!

Popularidade das gominolas no mercado

As gominolas considéranse amplamente un aperitivo cómodo e delicioso que non só satisfai os antollos doces, senón que tamén proporciona un impulso de enerxía e un sabor agradable. As gominolas son unha tendencia popular, especialmente entre os adolescentes.

No mercado, varias marcas e fabricantes ofrecen unha variedade de gominolas en varios sabores, formas e formulacións para satisfacer as necesidades de diversos consumidores. Algunhas empresas tamén introduciron gominolas funcionais, como as que con vitaminas, fibra e outros ingredientes saudables engadidos, así como gominolas personalizadas.

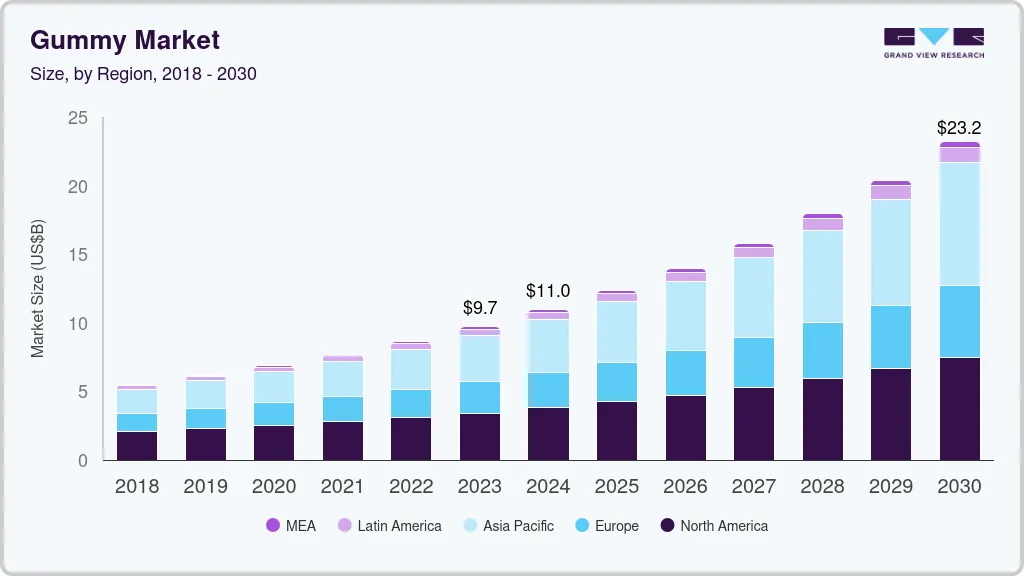

Como pequeno aperitivo, as gominolas non só son populares entre os nenos, senón que tamén as disfrutan os mozos e os adultos. As gominolas veñen nunha variedade de sabores e formas, xunto con deseños de envases atractivos, que atraen a consumidores de todas as idades. Ademais, coa crecente concienciación sobre a saúde e a nutrición, as marcas de gominolas baixas en azucre e sen azucre están a gañar popularidade, expandindo aínda máis o mercado. O mercado mundial de gominolas valorouse en 23.000 millóns de dólares en 2024 e proxéctase que creza a unha taxa de crecemento anual composta de máis do 10,4 % de 2025 a 2034. O mercado mundial de gominolas está a experimentar un aumento das gominolas funcionais, que ofrecen beneficios para a saúde moito maiores que os dos doces tradicionais.

Ositos de goma máis vendidos

As gominolas labráronse un oco na sociedade co seu sabor, textura e atractivo nostálxico cativadores. As gominolas apareceron por primeira vez en Alemaña na década de 1980 e, nun século, gañaron unha inmensa popularidade e recoñecemento en todo o mundo. A súa textura mastigable proporciona unha experiencia sensorial marabillosa, mentres que o seu sabor afroitado fainas atractivas tanto para nenos como para adultos. Marcas populares como Haribo axudaron a elevar as gominolas á popularidade xeneralizada. Como resultado, son capaces de ofrecer o sabor e a sensación axeitados, facendo das gominolas o doce de froitas perfecto.

Como é o proceso de produción de doces de xelatina?

As máquinas que se empregan para producir caramelos de goma en masa adoitan seguir un proceso similar ao seguinte:

Preparación: Os ingredientes, como a pectina ou a xelatina, a auga, o azucre, os aromatizantes e os colorantes, prepáranse e mídense segundo a receita desexada.

Mestura: Os ingredientes combínanse nun recipiente ou tanque grande. A mestura quéntase e remóvese para disolver o azucre e activar o axente xelificante (pectina ou xelatina). Nesta fase engádense os aromatizantes e os colorantes.

Cocción : A mestura quéntase a unha temperatura específica para garantir a correcta xelatinización do axente xelificante. Este paso promove a formación dunha estrutura similar ao xel na gominola.

Acondicionamento e arrefriamento: Despois de cociñar, a mestura déixase arrefriar ata a temperatura axeitada. Durante esta fase, a mestura de caramelos gomosos acondiciónase, o que axuda a conseguir a textura e a consistencia desexadas.

Formación: A mestura de caramelos gomosos introdúcese nunha máquina chamada dosificador. Un dosificador consiste normalmente nunha serie de boquillas ou moldes que se usan para dispensar a mestura de caramelos gomosos en formas específicas, como osos, vermes ou froitas. Esta máquina garante que a mestura de caramelos gomosos se dispense con precisión nos moldes.

Arrefriamento e fraguado: Unha vez que a mestura de caramelos gomosos se deposita nos moldes, transfírese a un túnel de arrefriamento ou a unha cinta transportadora. Isto permite que os caramelos arrefríen e solidifiquen, o que lles permite manter a súa forma.

Desmoldeo e inspección: Despois de que os doces solidifiquen e arrefríen por completo, retíranse do molde. Isto pódese facer manualmente ou coa axuda dunha máquina de desmoldeo automatizada. Despois, os doces inspecciónanse para o control de calidade, comprobando se teñen defectos ou imperfeccións.

Estes pasos poden variar dependendo do equipo e dos procesos específicos que empreguen os diferentes fabricantes. Non obstante, o obxectivo xeral é producir grandes cantidades de doces de forma eficiente, mantendo unha calidade e unha forma consistentes.

Como funciona a liña de produción de doces de xelatina?

A tarefa principal dunha liña de produción de doces é transformar automaticamente materias primas como azucre, cola, auga e aromas/colorantes en doces cunha forma uniforme, unha textura flexible e unha vida útil estable. Todo o proceso pódese considerar como seis pasos principais: ingredientes → ferver → aromatizar e colorar → verter → arrefriar e dar forma → desmoldar → secar. Estes pasos están controlados centralmente por un PLC e funcionan de forma continua ou intermitente.

Ingredientes e pretratamento

Os sólidos (como azucre, xarope, xelatina/pectina/carragenina e amidón) aliméntanse nunha tolva de pesaxe mediante succión ao baleiro ou un elevador. A fórmula transmítese desde o MES ao PLC, cun erro de ≤±0,5 %.

Os coloides deben estar previamente remollados: deben incharse en auga pura a 60–70 °C durante 20–30 minutos, seguido dun paso de "solución" a 85–90 °C durante 20 minutos para abrir completamente os coloides e reducir o pico de viscosidade na parte traseira. Se non, aparecerá unha "cola" ou "fibrosidade" durante o vertido.

Ferver o azucre

O azucre e a auga quéntanse primeiro nun recipiente para disolver azucre a 106–108 °C, alcanzando unha solubilidade de aproximadamente o 75 %. Despois, o azucre bombéase a unha máquina de ferver azucre de película fina ao baleiro continuo (ou tanque de cocción ao baleiro) para a evaporación instantánea a 105–115 °C baixo un baleiro de 0,6–0,8 bar. Este proceso reduce o contido de humidade ao 12 %–14 % en 3–5 minutos, evitando o escurecemento a altas temperaturas e mantendo unha viscosidade de 1200–1800 mPa·s para o vertido posterior.

O proceso de baleiro tamén elimina as pequenas burbullas, o que mellora a transparencia dos doces brandos. Un sistema de recuperación de condensación de vapor converte o vapor secundario en auga quente a 80 °C que se devolve á caldeira, aforrando aproximadamente un 30 % de enerxía.

Aromatizante, colorante e acidificación en liña

A solución de xelatina de azucre cocida entra no módulo de "mesturador estático + aromatizante/acidificación en liña". O aromatizante, o colorante, o ácido cítrico/ácido málico e os ingredientes funcionais (vitaminas, probióticos, etc.) inxéctanse mediante bombas dosificadoras servo nunha proporción do 0,1 % ao 1 %. O tempo de mestura é <10 segundos para evitar que unha acidez excesiva localizada provoque a precoagulación da xelatina.

Vertido e moldeado

O cabezal de vertido servo actúa como o "metrónomo" para toda a liña de produción. Emprega unha bomba de engrenaxes ou unha bomba de pistón para inxectar xarope de azucre a 85–90 °C no molde cunha precisión de ±1 %.

Arrefriamento e conformación preliminar

O molde entra nun túnel de arrefriamento a 10–15 °C a través dun transportador de cadea. A presión do aire é de 0,8–1,2 kPa, o que arrefría a temperatura do azucre a 25 °C en 30 minutos. A rede de xelatina comeza a formar un esqueleto elástico e a actividade da auga (Aw) baixa a 0,65–0,70, o que impide que o azucre se pegue ao molde.

Desmoldeo e transporte

Moldes de amidón: xiran e vibran 180°, depositando o doce brando na peneira vibratoria augas abaixo para a separación do azucre e do po; o amidón sécase rotatoriamente a 60°C e pásase a través dunha peneira de malla 60 para a súa reutilización, cunha perda inferior ao 2%.

Tipos de liñas de produción de caramelos de goma: visión xeral

Liñas de depósito de caramelos gomosos

As liñas de depósito de doces brandos funcionan continuamente durante os procesos de fabricación a grande escala e, polo tanto, están totalmente automatizadas. Axudan a mellorar a eficiencia á vez que reducen os custos laborais porque non requiren a presenza dun operador en todo momento, a diferenza doutros tipos que requiren comprobacións frecuentes despois dun certo período de tempo.

● Capacidade de produción: 150–2000 kg/h

● Vantaxes: Alta taxa de produción; calidade consistente; baixos requisitos de man de obra

● Aplicacións: Produción de doces brandos de xelatina/pectina, doces brandos bicolores/recheos e doces brandos funcionais

Liñas de recheo de caramelos gomosos

A liña completa de recheo de doces brandos consta dun sistema de cocción de xelatina por lotes, un sistema de mestura e dosificación FCA (sabor, cor e ácido), un dosificador de doces multiusos, un túnel de arrefriamento e unha máquina de recheo de azucre ou aceite. ● Capacidade de produción: 200–800 kg/h

● Vantaxes: Alta precisión; fácil escalabilidade; mínimo desperdicio de material durante a produción

● Aplicacións: Produción de gominolas recheas, gominolas con vitaminas, gominolas de xelatina e gominolas esféricas

Liña de moldaxe de amidón de caramelos de xelatina

A máquina de depósito de amidón en moldes úsase principalmente para producir caramelos de goma de amidón. A liña completa inclúe sistemas de ebulición, moldeo, aplicación automática de po, depósito (capaz de recheo, depósito bicolor esquerda-dereita ou depósito bicolor arriba-abaixo segundo os requisitos do cliente), separación de azucre en po e recuperación de po.

● Capacidade de produción: 200–800 kg/h

● Vantaxes: Alta precisión; fácil escalabilidade; mínimo desperdicio de material durante a produción

● Aplicacións: Produción de caramelos gomosos de area aceda

Liña de magnates de jelly

A liña Jelly Mogul é unha liña de produción de gominolas avanzada e totalmente automatizada. Ofrece alta calidade, funcionamento sinxelo, rendemento estable e alto rendemento. A liña completa inclúe un sistema de cociña, unha liña de moldeo, un sistema de acondicionamento de amidón, un sistema de recollida e recuperación de amidón, un acabado de produtos acabados e sistemas de apoio.

● Capacidade de produción: 400–1500 kg/h

● Vantaxes: o caudal do xarope contrólase con precisión mediante un sistema de control de frecuencia variable, o que garante a estabilidade.

● Aplicacións: Adecuado para a produción de doces brandos a base de amidón, xelatina, carragenina, gomas mixtas e outros doces brandos.

Liña de produción de doces de xelea de molde 3D

A liña de depósito de doces de xelatina 3D é unha máquina de depósito de doces brandos que usa moldes de blíster. Está deseñada para producir doces brandos con formas e deseños complexos. Emprega un molde rotatorio para conseguir formas complexas e complexas.

● Capacidade de produción: 400–1500 kg/h

● Vantaxes: o caudal do xarope contrólase con precisión mediante un sistema de control de frecuencia variable, o que garante a estabilidade.

● Aplicacións: lambetadas brandas en 3D como ollos, ositos de goma, lambetadas de froitas e lambetadas con forma de debuxos animados.

Que tipos de gominolas pode facer a máquina de gominolas?

Podes usar a nosa liña de produción de doces de xelatina para producir unha variedade de doces de xelatina: ositos de goma, doces de xelatina, doces de pectina, grans de carragenina, etc.:

● Caramelos de goma con forma de corazón

● Caramelos de goma con forma de bóla de xelatina

● Barra de caramelos de goma

● Ositos de goma

● Caramelos de goma de dobre capa

● Caramelos de cola de goma

● Gominolas piramidais

● Gominolas de figueira espiña dorsal

● Caramelos de goma con forma de rosquilla

● Gominolas

Problemas comúns na produción de caramelos de goma

Un dos principais desafíos na produción de gominolas é o cumprimento estrito de receitas específicas; se non, pode que non se consiga a textura e o sabor desexados. O control da temperatura tamén é unha preocupación, xa que calquera variación de temperatura pode afectar directamente a calidade e a uniformidade do produto. Ademais, o mal funcionamento, a ineficiencia ou as fallas do equipo poden provocar atrasos na produción ou un tamaño e unha forma desiguais do produto. Ademais, débense cumprir as medidas de hixiene e seguridade, xa que o risco de contaminación pode comprometer a calidade do produto, especialmente no cumprimento das leis que rexen a fabricación de alimentos e confeitaría. Para abordar estes problemas, unha supervisión coidadosa, o mantemento do equipo e o cumprimento dos procedementos operativos estándar son esenciais para garantir unha produción de gominolas consistente e de alta calidade.

Vantaxes da maquinaria de produción de caramelos de goma

A adquisición de novas tecnoloxías de produción de gominolas ofrece numerosas vantaxes, como unha mellora da eficiencia operativa e da calidade do produto. En primeiro lugar, estes sistemas ofrecen un maior grao de automatización, o que reduce o traballo manual e mellora a fiabilidade do proceso. Ademais, manteñen o control sobre parámetros operativos clave, como a temperatura, a viscosidade e a velocidade de axitación, garantindo unha calidade consistente do produto.

1. Alta eficiencia e rendemento: as liñas automatizadas poden producir de 8.000 a 768.000 pezas por hora, dependendo do modelo e da configuración.

2. Calidade consistente do produto: os sistemas automatizados garanten un control preciso dos ingredientes, a temperatura e o tempo de preparación, o que resulta nunha textura, forma e sabor uniformes en cada lote.

3. Aforro de custos: custos laborais reducidos debido á automatización dos procesos de alimentación, depósito, moldeo e desmoldeo.

4. Seguridade e hixiene alimentaria: o aceiro inoxidable, a construción de calidade alimentaria e a manipulación automatizada minimizan o contacto humano, o que reduce os riscos de contaminación.

5. Compatible con gominolas nutracéuticas e especiais: capaz de producir gominolas centradas na saúde (por exemplo, con vitaminas, veganas, sen azucre) con dosificación precisa e ingredientes de etiqueta limpa.

Impulsa o crecemento do teu negocio con equipos de produción de gominolas

Ao considerar a maquinaria de produción de gominolas para o seu negocio, asegúrese de buscar máquinas novas, eficientes e escalables para o verán. As principais fontes do sector indican que a integración de esencias en sistemas automatizados, como as máquinas de cocción e depósito continuos, pode mellorar os procesos de produción. Os sistemas de xestión dixital tamén se poden usar para controlar a temperatura e medir as cantidades de ingredientes, garantindo a calidade e a uniformidade dos doces brandos producidos polas máquinas. Os métodos flexibles de configuración da produción facilitan unha resposta rápida aos cambios na demanda e nas ofertas de produtos. Estes investimentos tecnolóxicos non só reducen os volumes de produción, senón que tamén axudan ás empresas a seguir sendo competitivas nun mercado que cambia rapidamente.

Atopa un provedor de confianza para iniciar o teu negocio de caramelos de goma!

Desde 1989, especializámonos en liñas de produción de amidón. Ofrecemos solucións integrais, desde a cocción de doces brandos ata o moldeo. Ata a data, Yinrich subministrou con éxito equipos para doces brandos, equipos de envasado de doces brandos e outros tipos de maquinaria para doces a clientes en máis de 60 países e rexións de todo o mundo.

Como fabricante de liñas de produción de doces de clase mundial , Yinrich está ben equipado para proporcionar as liñas de produción de amidón e o asesoramento de produción necesarios para a produción de doces brandos. Para calquera consulta, visite o noso sitio web de liñas de produción de doces brandos para obter a información máis recente sobre o produto e solucións completas. Póñase en contacto connosco hoxe mesmo para falar co noso equipo técnico profesional.

Preguntas frecuentes

P: Que equipamento se emprega nunha liña de produción de caramelos de goma?

R: Os tanques de mestura úsanse a miúdo nas liñas de produción de doces para a goma de mascar debido á súa versatilidade. Úsanse xunto cunha chaleira de quecemento para garantir un tratamento térmico de ebulición axeitado e un dosificador (ou o propio dosificador, o dosificador de doces) para depositar a xelatina en moldes feitos de goma de silicona. Os moldes arrefríanse entón de forma natural antes de desmoldalos, dándolles a forma desexada, como un oso, un peixe, etc. Finalmente, pasan por un túnel de arrefriamento e logo revístense cunha máquina de revestimento.

P: Que importancia ten a receita dos doces no proceso de fabricación das gominolas?

R: A calidade de calquera produto depende da súa receita, e tamén debe facelo unha boa receita de doces, xa que determina o sabor, a textura, a vida útil e outros aspectos. Polo tanto, unha receita de edulcorante ideal garante a correcta estabilidade dos ingredientes, a uniformidade e a retención de humidade, o que resulta na textura suave e elástica necesaria para producir ositos de goma ou outros doces de alta calidade.

P: Cales son as vantaxes de usar unha máquina automática para facer caramelos de goma?

R: Empregar unha máquina automática para facer gominolas ofrece moitas vantaxes, como unha maior eficiencia de produción, unha calidade consistente das gominolas e custos laborais máis baixos. Esta é unha das técnicas máis fiables para facer grandes cantidades de fudge, xa que as máquinas adoitan ter controis e automatización moi precisos.

QUICK LINKS

CONTACT US

Fabricante de equipos de confeitaría Yinrich