راهنمای نهایی خط تولید پاستیل: نحوه ساخت پاستیل خرسی را کشف کنید

پاستیلها به دلیل بافت نرم و رنگهای پر جنب و جوش خود، مدتهاست که مورد علاقه دوستداران شیرینی و شکلات بودهاند. این مقاله ماشینآلات و خطوط تولید خاص مورد استفاده در تولید پاستیل و همچنین انواع خطوط تولید پاستیل مورد نیاز برای پاستیلهای مختلف را توضیح میدهد. این مقاله اسرار تولید پاستیل و نحوه عملکرد خطوط تولید پاستیل را آشکار میکند. ماشینآلات نوآورانه تولید پاستیل میتوانند شکلها و طعمهای نوآورانهای از پاستیل تولید کنند و کسب و کار پاستیل شما را رونق بخشند!

محبوبیت پاستیل در بازار

آبنباتهای پاستیلی به طور گسترده به عنوان یک میان وعده راحت و خوشمزه در نظر گرفته میشوند که نه تنها هوس شیرینی را برآورده میکند، بلکه باعث افزایش انرژی و طعم دلپذیری نیز میشود. آبنباتهای پاستیلی به ویژه در بین نوجوانان محبوبیت زیادی پیدا کردهاند.

در بازار، برندها و تولیدکنندگان مختلف، انواع پاستیلها را در طعمها، شکلها و فرمولاسیونهای مختلف ارائه میدهند تا نیازهای مصرفکنندگان متنوع را برآورده کنند. برخی از شرکتها پاستیلهای کاربردی مانند پاستیلهایی با ویتامینها، فیبر و سایر مواد سالم اضافه شده و همچنین پاستیلهای سفارشی را نیز معرفی کردهاند.

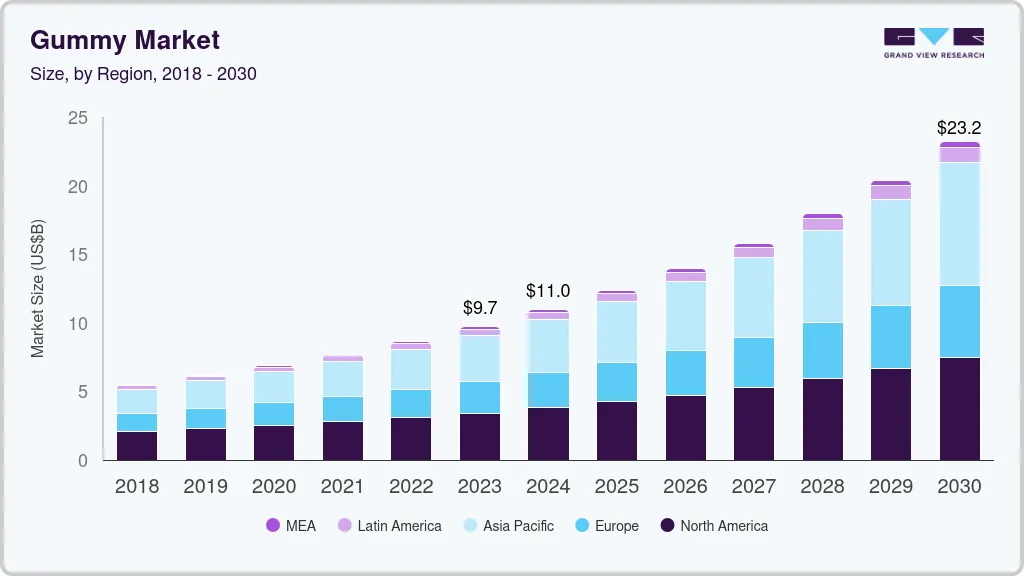

آبنباتهای پاستیلی به عنوان یک میان وعده کوچک، نه تنها در بین کودکان محبوب هستند، بلکه جوانان و بزرگسالان نیز از آن لذت میبرند. آبنباتهای پاستیلی در طعمها و شکلهای متنوعی به همراه طرحهای بستهبندی جذاب عرضه میشوند که برای مصرفکنندگان در هر سنی جذاب است. علاوه بر این، با افزایش آگاهی از سلامت و تغذیه، برندهای آبنبات پاستیلی کمشکر و بدون قند محبوبیت بیشتری پیدا میکنند و بازار را بیشتر گسترش میدهند. بازار جهانی آبنبات پاستیلی در سال ۲۰۲۴، ۲۳ میلیارد دلار ارزش داشت و پیشبینی میشود که از سال ۲۰۲۵ تا ۲۰۳۴ با نرخ رشد مرکب سالانه بیش از ۱۰.۴ درصد رشد کند. بازار جهانی آبنبات پاستیلی شاهد افزایش آبنباتهای پاستیلی کاربردی است که مزایای سلامتی بسیار فراتر از آبنباتهای سنتی ارائه میدهند.

خرسهای پاستیلی پرفروش

پاستیلهای خرسی با طعم، بافت و جذابیت نوستالژیک خود، جایگاه ویژهای در جامعه پیدا کردهاند. پاستیلهای خرسی اولین بار در دهه ۱۹۸۰ در آلمان ظاهر شدند و در عرض یک قرن، محبوبیت و شناخت گستردهای در سراسر جهان به دست آوردند. بافت جویدنی آنها یک تجربه حسی فوقالعاده را فراهم میکند، در حالی که طعم میوهای آنها باعث جذابیت آنها برای کودکان و بزرگسالان میشود. برندهای محبوبی مانند هاریبو به افزایش محبوبیت پاستیلهای خرسی کمک کردهاند. در نتیجه، آنها میتوانند طعم و حس مناسب را ارائه دهند و پاستیلهای خرسی را به یک آبنبات میوهای شیرین بینظیر تبدیل کنند.

فرآیند تولید آبنبات ژلهای چگونه است؟

دستگاههایی که برای تولید انبوه پاستیل استفاده میشوند، معمولاً فرآیندی مشابه زیر را دنبال میکنند:

آمادهسازی: مواد اولیه، مانند پکتین یا ژلاتین، آب، شکر، طعمدهندهها و رنگها، طبق دستور مورد نظر تهیه و اندازهگیری میشوند.

مخلوط کردن: مواد تشکیل دهنده در یک ظرف یا مخزن بزرگ مخلوط کن ترکیب میشوند. مخلوط گرم شده و هم زده میشود تا شکر حل شود و عامل ژل کننده (پکتین یا ژلاتین) فعال شود. طعم دهندهها و رنگها در این مرحله اضافه میشوند.

پخت : مخلوط تا دمای خاصی گرم میشود تا ژلاتینه شدن مناسب عامل ژلکننده تضمین شود. این مرحله باعث تشکیل ساختار ژل مانند در پاستیل میشود.

آمادهسازی و خنکسازی: پس از پخت، اجازه داده میشود تا مخلوط تا دمای مناسب خنک شود. در این مرحله، مخلوط پاستیل آمادهسازی میشود که به دستیابی به بافت و غلظت مطلوب کمک میکند.

شکلدهی: مخلوط آبنبات پاستیلی سپس به دستگاهی به نام دپازیتور (depositor) وارد میشود. دپازیتور معمولاً از مجموعهای از نازلها یا قالبها تشکیل شده است که برای توزیع مخلوط آبنبات پاستیلی به شکلهای خاص مانند خرس، کرم یا میوه استفاده میشوند. این دستگاه تضمین میکند که مخلوط آبنبات پاستیلی به طور دقیق در قالبها توزیع شود.

خنک کردن و سفت شدن: پس از اینکه مخلوط آبنبات پاستیلی در قالبها ریخته شد، به یک تونل خنککننده یا تسمه نقاله منتقل میشود. این کار به آبنباتها اجازه میدهد تا خنک و جامد شوند و شکل خود را حفظ کنند.

خروج از قالب و بازرسی: پس از اینکه آبنباتها کاملاً سفت و خنک شدند، از قالب خارج میشوند. این کار میتواند به صورت دستی یا با کمک دستگاه خروج خودکار از قالب انجام شود. سپس آبنباتها برای کنترل کیفیت بررسی میشوند و هرگونه نقص یا ایرادی بررسی میشود.

این مراحل ممکن است بسته به تجهیزات و فرآیندهای خاص مورد استفاده تولیدکنندگان مختلف متفاوت باشد. با این حال، هدف کلی تولید کارآمد مقادیر زیادی آب نبات با حفظ کیفیت و شکل ثابت است.

خط تولید آبنبات ژلهای چگونه کار میکند؟

وظیفه اصلی یک خط تولید آبنبات، تبدیل خودکار مواد اولیه مانند شکر، چسب، آب و طعمدهندهها/رنگها به آبنباتهایی با شکل یکنواخت، بافتی انعطافپذیر و ماندگاری پایدار است. کل فرآیند را میتوان به صورت شش مرحله اصلی در نظر گرفت: مواد اولیه → جوشاندن → طعمدهنده و رنگدهنده → ریختن → خنککننده و شکلدهی → خارج کردن از قالب → خشک کردن. این مراحل به صورت مرکزی توسط یک PLC کنترل میشوند و به طور مداوم یا متناوب اجرا میشوند.

مواد تشکیل دهنده و پیش تصفیه

مواد جامد (مانند شکر، شربت، ژلاتین/پکتین/کاراگینان و نشاسته) از طریق مکش خلاء یا آسانسور به داخل قیف توزین وارد میشوند. فرمول از MES به PLC منتقل میشود، با خطای ≤±0.5%.

کلوئیدها باید از قبل خیسانده شوند: آنها باید به مدت 20 تا 30 دقیقه در آب خالص در دمای 60 تا 70 درجه سانتیگراد متورم شوند و به دنبال آن یک مرحله "حل شدن" در دمای 85 تا 90 درجه سانتیگراد به مدت 20 دقیقه انجام شود تا کلوئیدها کاملاً باز شوند و پیک ویسکوزیته در انتهای آن کاهش یابد. در غیر این صورت، هنگام ریختن، "دم" یا "رشتهای شدن" ظاهر میشود.

جوشاندن شکر

شکر و آب ابتدا در یک دیگ حل کننده شکر تا دمای ۱۰۶ تا ۱۰۸ درجه سانتیگراد حرارت داده میشوند و به حلالیت تقریباً ۷۵٪ میرسند. سپس شکر به یک دستگاه جوش شکر لایه نازک با خلاء مداوم (یا مخزن پخت خلاء) پمپ میشود تا تبخیر ناگهانی در دمای ۱۰۵ تا ۱۱۵ درجه سانتیگراد تحت خلاء ۰.۶ تا ۰.۸ بار انجام شود. این فرآیند رطوبت را در طول ۳ تا ۵ دقیقه به ۱۲ تا ۱۴ درصد کاهش میدهد و از قهوهای شدن در دماهای بالا جلوگیری میکند و در عین حال ویسکوزیته ۱۲۰۰ تا ۱۸۰۰ میلی پاسکال ثانیه را برای ریختن بعدی حفظ میکند.

فرآیند خلاء همچنین حبابهای ریز را از بین میبرد و شفافیت آبنبات نرم را افزایش میدهد. یک سیستم بازیابی میعان بخار، بخار ثانویه را به آب داغ ۸۰ درجه سانتیگراد تبدیل میکند که به دیگ بخار بازگردانده میشود و تقریباً ۳۰٪ در مصرف انرژی صرفهجویی میکند.

طعمدهنده، رنگدهنده و اسیدیکننده آنلاین

محلول ژلاتین شکری پخته شده وارد ماژول "میکسر استاتیک + طعم دهنده/اسیدی سازی آنلاین" میشود. طعم دهنده، رنگ دهنده، اسید سیتریک/اسید مالیک و مواد تشکیل دهنده کاربردی (ویتامینها، پروبیوتیکها و غیره) از طریق پمپهای سروو مترینگ با نسبت 0.1%-1% تزریق میشوند. زمان اختلاط کمتر از 10 ثانیه است تا از پیش انعقاد ژلاتین توسط اسیدیته بیش از حد موضعی جلوگیری شود.

ریختن و قالبگیری

سرِ سروو به عنوان "مترونوم" برای کل خط تولید عمل میکند. این سر از یک پمپ دندهای یا پمپ پیستونی برای تزریق شربت شکر با دمای ۸۵ تا ۹۰ درجه سانتیگراد به داخل قالب با دقت ±۱٪ استفاده میکند.

خنکسازی و شکلدهی اولیه

قالب از طریق یک نوار نقاله زنجیری وارد یک تونل خنککننده با دمای ۱۰ تا ۱۵ درجه سانتیگراد میشود. فشار هوا ۰.۸ تا ۱.۲ کیلوپاسکال است که دمای شکر را ظرف ۳۰ دقیقه به ۲۵ درجه سانتیگراد میرساند. شبکه ژلاتینی شروع به تشکیل یک اسکلت الاستیک میکند و فعالیت آب (Aw) به ۰.۶۵ تا ۰.۷۰ کاهش مییابد و از چسبیدن شکر به قالب جلوگیری میکند.

دمونتاژ و انتقال

قالبهای نشاسته: با چرخش و لرزش ۱۸۰ درجه، آبنبات نرم را برای جداسازی شکر و پودر، به داخل غربال ارتعاشی پاییندست میریزند؛ نشاسته در دمای ۶۰ درجه سانتیگراد به صورت چرخشی خشک شده و برای استفاده مجدد، با کمتر از ۲٪ اتلاف، از یک غربال ۶۰ مش عبور داده میشود.

انواع خط تولید پاستیل - بررسی اجمالی

خطوط واریز آبنبات پاستیلی

خطوط رسوب آبنبات نرم به طور مداوم در طول فرآیندهای تولید در مقیاس بزرگ کار میکنند و بنابراین کاملاً خودکار هستند. آنها به بهبود کارایی و در عین حال کاهش هزینههای نیروی کار کمک میکنند زیرا برخلاف انواع دیگر که نیاز به بررسیهای مکرر پس از یک دوره زمانی خاص دارند، نیازی به حضور اپراتور در تمام اوقات ندارند.

● ظرفیت تولید: ۱۵۰–۲۰۰۰ کیلوگرم در ساعت

● مزایا: نرخ خروجی بالا؛ کیفیت پایدار؛ نیاز کم به نیروی کار

● کاربردها: تولید آبنباتهای نرم ژلاتینی/پکتینی، آبنباتهای نرم دو رنگ/مغزدار و آبنباتهای نرم کاربردی

خطوط پر کردن پاستیل

خط کامل پر کردن آبنبات نرم شامل یک سیستم پخت ژله بچگانه، یک سیستم بچینگ و میکس FCA (طعم، رنگ و اسید)، یک مخزن چند منظوره آبنبات، یک تونل خنک کننده و یک دستگاه پوشش شکر یا روغن است. ● ظرفیت تولید: ۲۰۰ تا ۸۰۰ کیلوگرم در ساعت

● مزایا: دقت بالا؛ مقیاسپذیری آسان؛ حداقل ضایعات مواد در طول تولید

● کاربردها: تولید پاستیلهای مغزدار، پاستیلهای ویتامینه پاپینگ، پاستیلهای ژلهای و پاستیلهای کروی

خط قالب گیری نشاسته آب نبات ژله ای

دستگاه رسوبدهنده قالب نشاسته در درجه اول برای تولید پاستیلهای نشاستهای استفاده میشود. کل خط شامل سیستمهای جوشاندن، قالبگیری، پودردهی خودکار، رسوبگذاری (با قابلیت پر کردن، رسوبگذاری دو رنگ چپ-راست یا رسوبگذاری دو رنگ بالا-پایین طبق نیاز مشتری)، جداسازی پودر قند و بازیابی پودر است.

● ظرفیت تولید: ۲۰۰–۸۰۰ کیلوگرم در ساعت

● مزایا: دقت بالا؛ مقیاسپذیری آسان؛ حداقل ضایعات مواد در طول تولید

● کاربردها: تولید پاستیلهای ماسهای ترش

خط ژله مغول

خط تولید پاستیل Jelly Mogul یک خط تولید پیشرفته و کاملاً خودکار پاستیل است. این خط کیفیت بالا، عملکرد آسان، عملکرد پایدار و خروجی بالا را ارائه میدهد. کل خط شامل سیستم آشپزخانه، خط قالبگیری، سیستم آمادهسازی نشاسته، سیستم جمعآوری و بازیابی نشاسته، پرداخت نهایی محصول و سیستمهای پشتیبانی است.

● ظرفیت تولید: ۴۰۰–۱۵۰۰ کیلوگرم در ساعت

● مزایا: سرعت جریان شربت به طور دقیق توسط یک سیستم کنترل فرکانس متغیر کنترل میشود و پایداری را تضمین میکند.

● کاربردها: مناسب برای تولید آب نبات های نرم بر پایه نشاسته، ژلاتین، کاراگینان، صمغ های مخلوط، و سایر آب نبات های نرم.

خط تولید آب نبات ژله ای سه بعدی

خط رسوب آبنبات ژلهای سهبعدی، یک دستگاه رسوب آبنبات نرم است که از قالبهای تاولمانند استفاده میکند. این دستگاه برای تولید آبنباتهای نرم با اشکال و طرحهای پیچیده طراحی شده است. این دستگاه از یک قالب چرخان برای دستیابی به اشکال پیچیده و بغرنج استفاده میکند.

● ظرفیت تولید: ۴۰۰–۱۵۰۰ کیلوگرم در ساعت

● مزایا: سرعت جریان شربت به طور دقیق توسط یک سیستم کنترل فرکانس متغیر کنترل میشود و پایداری را تضمین میکند.

● کاربردها: آبنباتهای نرم سهبعدی مانند کره چشم، خرسهای پاستیلی، آبنباتهای میوهای و آبنباتهای کارتونی شکل.

دستگاه پاستیل ساز چه نوع پاستیلهایی میتواند تولید کند؟

شما میتوانید از خط تولید آبنبات ژلهای ما برای تولید انواع آبنبات ژلهای استفاده کنید: پاستیل خرسی، آبنبات ژلهای، آبنبات پکتینی، لوبیا کاراگینان و غیره.

● آبنباتهای پاستیلی قلبی شکل

● آبنباتهای ژلهای توپی

● آبنباتهای پاستیلی

● خرسهای پاستیلی

● پاستیلهای دولایه

● آبنباتهای کولا

● پاستیلهای هرمی

● آبنباتهای چسبناک گلابی خاردار

● پاستیلهای دونات شکل

● لوبیا ژلهای

مشکلات رایج در تولید پاستیل

یک چالش عمده در تولید پاستیل، رعایت دقیق دستورالعملهای خاص است؛ در غیر این صورت، ممکن است بافت و طعم مطلوب حاصل نشود. کنترل دما نیز یک نگرانی است، زیرا هرگونه تغییر دما میتواند مستقیماً بر کیفیت و یکنواختی محصول تأثیر بگذارد. علاوه بر این، نقص تجهیزات، ناکارآمدی یا خرابی میتواند منجر به تأخیر در تولید یا اندازه و شکل ناهموار محصول شود. علاوه بر این، باید اقدامات بهداشتی و ایمنی رعایت شود، زیرا خطر آلودگی میتواند کیفیت محصول را به خطر بیندازد، به ویژه در انطباق با قوانین حاکم بر تولید مواد غذایی و شیرینیجات. برای رسیدگی به این مسائل، نظارت دقیق، نگهداری تجهیزات و رعایت رویههای عملیاتی استاندارد برای اطمینان از تولید پاستیل با کیفیت بالا و مداوم ضروری است.

مزایای ماشین آلات تولید پاستیل

خرید فناوری جدید تولید پاستیل مزایای بیشماری از جمله بهبود راندمان عملیاتی و کیفیت محصول را ارائه میدهد. اولاً، این سیستمها درجه بالاتری از اتوماسیون را ارائه میدهند که باعث کاهش کار دستی و بهبود قابلیت اطمینان فرآیند میشود. علاوه بر این، آنها کنترل پارامترهای کلیدی عملیاتی مانند دما، ویسکوزیته و سرعت هم زدن را حفظ میکنند و کیفیت ثابت محصول را تضمین میکنند.

۱. راندمان و خروجی بالا: خطوط خودکار میتوانند بسته به مدل و پیکربندی، ۸۰۰۰ تا ۷۶۸۰۰۰ قطعه در ساعت تولید کنند.

۲. کیفیت پایدار محصول: سیستمهای خودکار، کنترل دقیقی بر مواد اولیه، دما و زمانبندی دارند و در نتیجه بافت، شکل و طعم یکنواختی در هر بچ ایجاد میکنند.

۳. صرفهجویی در هزینهها: کاهش هزینههای نیروی کار به دلیل اتوماسیون فرآیندهای تغذیه، رسوبگذاری، قالبگیری و تخلیه قالب.

۴. ایمنی و بهداشت مواد غذایی: فولاد ضد زنگ، ساخت و ساز با درجه مواد غذایی و جابجایی خودکار، تماس انسان را به حداقل میرساند و خطرات آلودگی را کاهش میدهد.

۵. پشتیبانی از پاستیلهای مغذی و تخصصی: قادر به تولید پاستیلهای متمرکز بر سلامت (مثلاً ویتامینه، وگان، بدون قند) با دوز دقیق و مواد تشکیلدهنده با برچسب پاک.

رشد کسب و کار خود را با تجهیزات تولید پاستیل تقویت کنید

هنگام بررسی ماشینآلات تولید پاستیل برای کسب و کار خود، حتماً به دنبال ماشینآلات جدید، کارآمد و مقیاسپذیر برای تابستان باشید. منابع پیشرو در صنعت نشان میدهند که ادغام اسانسها در سیستمهای خودکار، مانند دستگاههای پخت و پز مداوم و دپو، میتواند فرآیندهای تولید را بهبود بخشد. سیستمهای مدیریت دیجیتال همچنین میتوانند برای کنترل دما و اندازهگیری مقادیر مواد تشکیلدهنده استفاده شوند و کیفیت و یکنواختی آبنباتهای نرم تولید شده توسط دستگاهها را تضمین کنند. روشهای راهاندازی انعطافپذیر تولید، پاسخ سریع به تغییرات تقاضا و ارائه محصول را تسهیل میکنند. این سرمایهگذاریهای تکنولوژیکی نه تنها حجم تولید را کاهش میدهند، بلکه به شرکتها کمک میکنند تا در بازاری که به سرعت در حال تغییر است، رقابتی باقی بمانند.

برای شروع کسب و کار پاستیل خود، تامین کننده قابل اعتمادی پیدا کنید!

از سال ۱۹۸۹، ما در خطوط تولید نشاسته تخصص داریم. ما راهحلهای جامعی از پخت آبنبات نرم تا قالبگیری ارائه میدهیم. تا به امروز، یینریچ با موفقیت تجهیزات آبنبات نرم، تجهیزات بستهبندی آبنبات نرم و سایر انواع ماشینآلات آبنبات را به مشتریان در بیش از ۶۰ کشور و منطقه در سراسر جهان عرضه کرده است.

یینریچ، به عنوان یک تولیدکننده خط تولید آبنبات در سطح جهانی ، به خوبی مجهز است تا خطوط تولید نشاسته و مشاوره تولید مورد نیاز برای تولید آبنبات نرم را ارائه دهد. برای هرگونه سوال، لطفاً برای دریافت آخرین اطلاعات محصول و راهحلهای کامل، از وبسایت خط تولید آبنبات نرم ما دیدن کنید. همین امروز با ما تماس بگیرید تا با تیم فنی حرفهای ما صحبت کنید.

سوالات متداول

س: در خط تولید پاستیل از چه تجهیزاتی استفاده میشود؟

الف) مخازن مخلوط کردن اغلب به دلیل تطبیق پذیری آنها در خطوط تولید آب نبات برای آدامس استفاده می شوند. آنها به همراه یک دیگ گرمایشی برای اطمینان از عملیات حرارتی جوش مناسب و یک دپازیتور (یا خود دپازیتور، دپازیتور آب نبات) برای ریختن ژله در قالب های ساخته شده از لاستیک سیلیکونی استفاده می شوند. سپس قالب ها قبل از باز شدن به طور طبیعی خنک می شوند و به شکل مورد نظر مانند خرس، ماهی و غیره در می آیند. در نهایت، آنها از یک تونل خنک کننده عبور می کنند و سپس با استفاده از یک پوشش دهنده پوشش داده می شوند.

س: دستور پخت شیرینی در فرآیند تولید پاستیل چقدر مهم است؟

الف) کیفیت هر محصولی به دستور پخت آن بستگی دارد، و یک دستور پخت خوب برای آبنبات نیز باید همینطور باشد، زیرا طعم، بافت، ماندگاری و سایر جنبهها را تعیین میکند. بنابراین، یک دستور پخت شیرینکننده ایدهآل، پایداری، یکنواختی و حفظ رطوبت صحیح مواد تشکیلدهنده را تضمین میکند و در نتیجه بافت نرم و ارتجاعی لازم برای تولید پاستیلهای خرسی با کیفیت بالا یا سایر آبنباتها را ایجاد میکند.

س: مزایای استفاده از دستگاه اتوماتیک ساخت آبنبات پاستیلی چیست؟

الف) استفاده از دستگاه اتوماتیک تولید پاستیل مزایای زیادی از جمله راندمان تولید بالاتر، کیفیت ثابت پاستیل و هزینههای نیروی کار کمتر را ارائه میدهد. این یکی از قابل اعتمادترین تکنیکها برای تولید مقادیر زیاد فاج است، زیرا این دستگاهها معمولاً دارای کنترلهای بسیار دقیق و اتوماسیون هستند.

QUICK LINKS

CONTACT US

تولیدکننده تجهیزات قنادی یینریچ