グミキャンディ製造ライン究極ガイド:グミベアの作り方を発見

グミキャンディは、その柔らかな食感と鮮やかな色彩で、長年にわたりキャンディ愛好家に愛されてきました。この記事では、グミキャンディ製造に使用される具体的な機械や生産ライン、そして様々なグミキャンディに必要な生産ラインの種類について解説します。グミキャンディ製造の秘密と生産ラインの仕組みを紐解きます。革新的なグミキャンディ製造機械は、斬新な形状や風味のグミキャンディを生み出すことができ、あなたのグミキャンディビジネスを成功に導きます!

グミキャンディの市場における人気

グミキャンディーは、甘いものへの欲求を満たすだけでなく、エネルギーを高め、心地よい味わいも提供する、便利で美味しいスナックとして広く知られています。グミキャンディーは、特にティーンエイジャーの間で人気です。

市場では、様々なブランドやメーカーが、多様な消費者のニーズに応えるため、様々なフレーバー、形状、配合のグミキャンディーを提供しています。ビタミンや食物繊維などの健康成分を配合した機能性グミキャンディーや、カスタマイズグミキャンディーを発売している企業もあります。

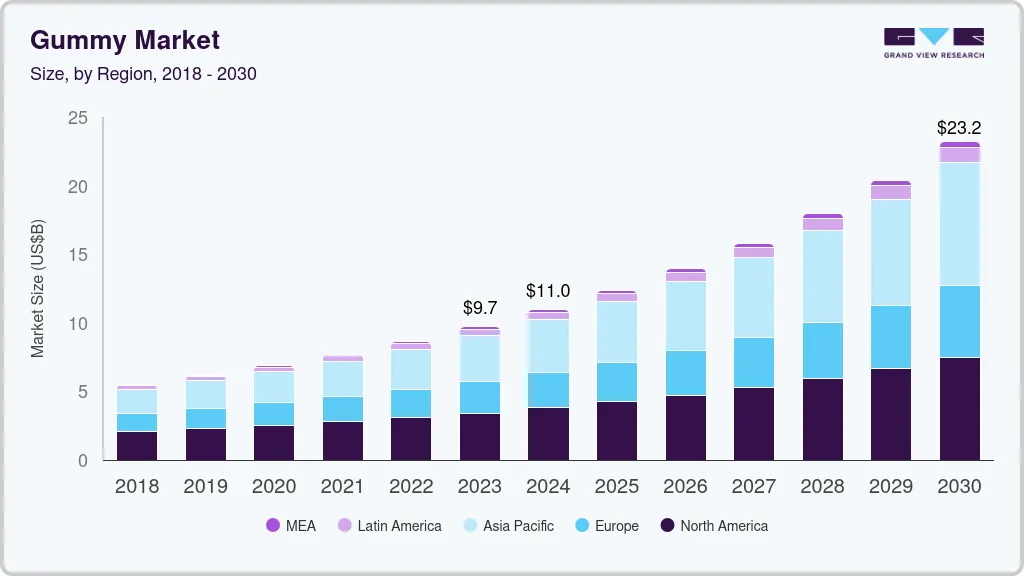

グミキャンディは、小さなおやつとして子供だけでなく、若者や大人にも人気です。様々な味や形、魅力的なパッケージデザインがあり、あらゆる年齢層の消費者を魅了しています。さらに、健康と栄養への意識の高まりに伴い、低糖や無糖のグミキャンディブランドの人気が高まり、市場はさらに拡大しています。世界のグミキャンディ市場は2024年に230億ドルと評価され、2025年から2034年にかけて年平均成長率10.4%を超えると予測されています。世界のグミキャンディ市場では、従来のキャンディをはるかに超える健康効果を提供する機能性グミキャンディが台頭しています。

ベストセラーのグミベア

グミベアは、その魅惑的な味、食感、そしてノスタルジックな魅力で、社会に確固たる地位を築いてきました。グミベアは1980年代にドイツで初めて登場し、1世紀も経たないうちに世界中で絶大な人気と認知度を獲得しました。噛み応えのある食感は素晴らしい感覚体験をもたらし、フルーティーな風味は子供から大人まで幅広い層に愛されています。ハリボーなどの人気ブランドが、グミベアの人気を一気に高めました。その結果、グミベアは理想的な味と食感を実現し、まさに完璧なフルーツキャンディーと言えるでしょう。

ゼリーキャンディの製造工程はどのようなものですか?

グミキャンディーを大量生産するために使用される機械は、通常、次のようなプロセスに従います。

準備:ペクチンまたはゼラチン、水、砂糖、香料、着色料などの材料を、希望のレシピに従って準備し、計量します。

混合:材料は大型の混合容器またはタンクで混合されます。混合物を加熱・撹拌することで砂糖を溶解し、ゲル化剤(ペクチンまたはゼラチン)を活性化させます。この段階で香料と着色料が添加されます。

調理:ゲル化剤が適切にゲル化するように、混合物を特定の温度まで加熱します。この工程により、グミキャンディーにゲル状の構造が形成されます。

調整と冷却:調理後、混合物を適切な温度まで冷却します。この段階でグミキャンディ混合物は調整され、望ましい食感と粘稠度が得られます。

成形:グミキャンディの混合物は、デポジターと呼ばれる機械に投入されます。デポジターは通常、複数のノズルまたは金型で構成されており、グミキャンディの混合物をクマ、ミミズ、フルーツなどの特定の形状に成形するために用いられます。この機械は、グミキャンディの混合物を金型に正確に充填することを保証します。

冷却と固化:グミキャンディの混合物を金型に流し込んだ後、冷却トンネルまたはコンベアベルトに移します。これにより、キャンディは冷却され固まり、形状を維持します。

脱型と検査:キャンディーが完全に固まり、冷却された後、型から取り出されます。これは手作業または自動脱型機を用いて行われます。その後、キャンディーは品質管理のため、欠陥や不具合がないか検査されます。

これらの工程は、メーカーによって使用する機器や工程が異なるため、異なる場合があります。しかし、全体的な目標は、一貫した品質と形状を維持しながら、キャンディーを効率的に大量生産することです。

ゼリーキャンディ生産ラインはどのように機能しますか?

キャンディー製造ラインの核となる役割は、砂糖、糊、水、香料・着色料などの原材料を、均一な形状、しなやかな食感、そして安定した賞味期限を持つキャンディーへと自動的に変換することです。製造工程全体は、原料→煮沸→香料・着色→注湯→冷却・成形→脱型→乾燥という6つの主要ステップに分けられます。これらのステップはPLCによって集中制御され、連続または断続的に稼働します。

材料と前処理

固形物(砂糖、シロップ、ゼラチン/ペクチン/カラギーナン、デンプンなど)は、真空吸引またはエレベーターを介して計量ホッパーに投入されます。配合はMESからPLCに伝送され、誤差は±0.5%以内です。

コロイドは必ず事前に浸漬する必要があります。60~70℃の純水中で20~30分間膨潤させ、その後85~90℃で20分間の「溶解」工程を経てコロイドを完全に開裂させ、後端の粘度ピークを低下させる必要があります。そうしないと、注入時に「尾引き」や「糸引き」が発生します。

砂糖の煮沸

まず、砂糖と水を砂糖溶解釜で106~108℃に加熱し、溶解度を約75%にします。次に、砂糖は連続真空薄膜砂糖煮沸装置(または真空調理タンク)に送り込まれ、0.6~0.8バールの真空下、105~115℃で瞬間蒸発させます。このプロセスにより、水分含有量は3~5分で12~14%に減少し、高温での褐色化を防ぎながら、その後の注出に備えて1200~1800 mPa·sの粘度を維持します。

真空工程により微細な気泡も除去され、ソフトキャンディの透明度が向上します。蒸気凝縮回収システムにより、二次蒸気は80℃の温水に変換され、ボイラーに戻されます。これにより、約30%のエネルギーを節約できます。

オンライン香料、着色料、酸性化剤

加熱処理された糖ゼラチン溶液は「スタティックミキサー+オンライン香料・酸味料添加」モジュールに入ります。香料、着色料、クエン酸/リンゴ酸、機能性成分(ビタミン、プロバイオティクスなど)がサーボ計量ポンプを介して0.1~1%の割合で注入されます。局所的な過度の酸性化によるゼラチンの凝固を防ぐため、混合時間は10秒未満です。

鋳造と成形

サーボ注入ヘッドは、生産ライン全体の「メトロノーム」のような役割を果たします。ギアポンプまたはプランジャーポンプを用いて、85~90℃の糖蜜を±1%の精度で金型に注入します。

冷却と予備成形

金型はチェーンコンベアを経由して10~15℃の冷却トンネルに入ります。空気圧は0.8~1.2kPaで、30分以内に砂糖の温度を25℃まで冷却します。ゼラチンネットワークは弾性骨格を形成し始め、水分活性(Aw)は0.65~0.70に低下し、砂糖が金型に付着するのを防ぎます。

型抜きと搬送

スターチ型: 180°回転させて振動させ、ソフトキャンディを下流の振動スクリーンに投入して砂糖と粉末を分離します。スターチは 60°C で回転乾燥され、60 メッシュのスクリーンでふるいにかけられて再利用されます。損失は 2% 未満です。

グミキャンディ生産ラインの種類 – 概要

グミキャンディ充填ライン

ソフトキャンディ充填ラインは、大規模な製造工程において連続運転が可能で、全自動で稼働しています。一定期間ごとに頻繁に点検が必要となる他のタイプとは異なり、オペレーターが常駐する必要がないため、効率向上と人件費削減に貢献します。

● 生産能力:150~2000kg/時

● 利点: 高い生産率、一貫した品質、低い労働力

● 用途:ゼラチン/ペクチンソフトキャンディ、2色/フィリング入りソフトキャンディ、機能性ソフトキャンディの製造

グミキャンディ充填ライン

ソフトキャンディ充填ラインは、バッチゼリー調理システム、FCA(香料、着色料、酸味料)バッチングおよび混合システム、多目的キャンディデポジター、冷却トンネル、砂糖または油コーティング機で構成されています。●生産能力:200~800kg/時

● 利点: 高精度、容易な拡張性、生産時の材料廃棄が最小限

● 用途:充填グミキャンディ、はじけるビタミングミキャンディ、ゼリーグミキャンディ、球状グミキャンディの製造

ゼリーキャンディ澱粉成形ライン

スターチモールド充填機は、主にスターチグミキャンディの製造に使用されます。ライン全体は、煮沸、成形、自動粉末塗布、充填(お客様のご要望に応じて、充填、左右二色充填、上下二色充填が可能)、粉糖分離、粉末回収システムで構成されています。

● 生産能力:200~800kg/時

● 利点: 高精度、容易な拡張性、生産時の材料廃棄が最小限

● 用途:サワーサンドグミキャンディーの製造

ジェリーモーグルライン

ジェリーモーグルラインは、先進的な全自動グミキャンディ生産ラインです。高品質、容易な操作性、安定した性能、そして高い生産性を実現します。ライン全体は、厨房システム、成形ライン、澱粉調整システム、澱粉回収・回収システム、完成品仕上げシステム、そしてサポートシステムで構成されています。

● 生産能力:400~1500kg/時

● 利点: シロップの流量は可変周波数制御システムによって正確に制御され、安定性が確保されます。

● 用途: デンプンベースのソフトキャンディ、ゼラチン、カラギーナン、ミックスガム、その他のソフトキャンディの製造に適しています。

3Dモールドゼリーキャンディ生産ライン

3Dゼリーキャンディ充填ラインは、ブリスターモールドを用いたソフトキャンディ充填機です。複雑な形状やデザインのソフトキャンディを製造するために設計されており、回転するモールドを使用することで、精巧で繊細な形状を実現します。

● 生産能力:400~1500kg/時

● 利点: シロップの流量は可変周波数制御システムによって正確に制御され、安定性が確保されます。

● 用途: 目玉、グミベア、フルーツキャンディ、漫画形キャンディなどの3Dソフトキャンディ。

グミキャンディマシンではどのような種類のグミキャンディを製造できますか?

当社のゼリーキャンディー生産ラインでは、グミベア、ゼリーキャンディー、ペクチンキャンディー、カラギーナン豆など、さまざまなゼリーキャンディーを生産できます。

● ハート型のグミキャンディー

● ジェリーボールグミキャンディー

● バーグミキャンディー

● グミベア

● 二層グミキャンディー

● コーラグミキャンディー

● ピラミッドグミキャンディー

● ウチワサボテンのグミキャンディー

● ドーナツ型のグミキャンディー

● ジェリービーンズ

グミキャンディ製造における一般的な問題

グミキャンディ製造における大きな課題は、特定のレシピを厳格に遵守することです。そうでなければ、望ましい食感と味を実現できない可能性があります。温度管理も重要です。温度変化は製品の品質と均一性に直接影響を与える可能性があるためです。さらに、設備の故障、不調、あるいは不具合は、製造の遅延や製品のサイズや形状の不均一につながる可能性があります。さらに、汚染のリスクが製品の品質を損なう可能性があるため、特に食品および菓子製造に関する法律を遵守し、衛生および安全対策を遵守する必要があります。これらの問題に対処するために、綿密な監督、設備のメンテナンス、そして標準作業手順の遵守は、一貫して高品質のグミキャンディを製造するために不可欠です。

グミキャンディ製造機械の利点

新しいグミキャンディ製造技術を導入することで、運用効率や製品品質の向上など、多くのメリットが得られます。まず、これらのシステムは高度な自動化を実現し、手作業の削減とプロセスの信頼性向上を実現します。さらに、温度、粘度、撹拌速度といった主要な動作パラメータを常に制御できるため、製品品質の安定化にも役立ちます。

1. 高効率・高生産性:自動化ラインは、モデルと構成に応じて、1時間あたり8,000~768,000個の生産が可能です。

2. 一貫した製品品質:自動化システムにより、原料、温度、タイミングを正確に制御し、すべてのバッチで均一な食感、形状、風味を実現します。

3. コスト削減:供給、堆積、成形、脱型工程の自動化により人件費を削減します。

4. 食品の安全性と衛生:ステンレス鋼、食品グレードの構造、自動化された取り扱いにより、人との接触が最小限に抑えられ、汚染のリスクが軽減されます。

5. 栄養補助食品および特殊グミのサポート:正確な投与量とクリーンラベルの原料を使用して、健康を重視したグミ(ビタミン、ビーガン、無糖など)を生産できます。

グミ製造設備でビジネスの成長を促進

グミ製造機械の導入をご検討の際は、夏に向けて、効率性と拡張性に優れた新しい機械をお探しください。業界関係者によると、連続加熱・充填機などの自動化システムにエッセンスを統合することで、製造プロセスの改善が可能になるとのことです。また、デジタル管理システムを用いて温度管理や原料量の測定を行うことで、製造されるソフトキャンディの品質と均一性を確保できます。柔軟な生産体制の構築により、需要や製品ラインナップの変化に迅速に対応できます。こうした技術投資は、生産量を削減するだけでなく、急速に変化する市場において企業の競争力維持にも役立ちます。

グミキャンディビジネスを始めるには信頼できるサプライヤーを見つけましょう!

1989年の創業以来、当社は澱粉生産ラインに特化し、ソフトキャンディの調理から成形まで、ワンストップソリューションを提供しています。これまでに、Yinrichは世界60以上の国と地域のお客様に、ソフトキャンディ設備、ソフトキャンディ包装設備、その他各種キャンディ機械を供給してきました。

世界クラスのキャンディ製造ラインメーカーであるYinrichは、ソフトキャンディ製造に必要な澱粉製造ラインと製造アドバイスを提供するための設備を備えています。ご質問等ございましたら、最新の製品情報と包括的なソリューションについては、当社のソフトキャンディ製造ラインのウェブサイトをご覧ください。専門の技術チームにご相談いただくには、今すぐお問い合わせください。

よくある質問

Q: グミキャンディの生産ラインではどのような設備が使用されていますか?

A: ミキシングタンクは、その汎用性からチューインガムなどのキャンディ製造ラインでよく使用されます。適切な沸騰熱処理を確保するための加熱釜と、シリコンゴム製の型にゼリーを充填するためのデポジッター(またはデポジッター自体、キャンディデポジッター)と組み合わせて使用されます。型は自然冷却された後、脱型され、クマや魚などの所望の形状に成形されます。最後に、冷却トンネルを通過し、コーターでコーティングされます。

Q: グミキャンディの製造工程において、キャンディのレシピはどの程度重要ですか?

A: 製品の品質はレシピに左右されますが、キャンディのレシピも同様に重要です。レシピは味、食感、保存期間など、様々な側面を左右するからです。理想的な甘味料レシピは、原料の安定性、均一性、そして水分保持力を確保し、高品質なグミベアなどのキャンディの製造に必要な、柔らかく弾力のある食感を生み出します。

Q: 自動グミキャンディ製造機を使用する利点は何ですか?

A: 自動グミキャンディ製造機を使用すると、生産効率の向上、グミキャンディの品質の安定化、人件費の削減など、多くのメリットがあります。これらの機械は通常、非常に精密な制御と自動化を備えているため、大量のファッジを製造するための最も信頼性の高い技術の一つです。

QUICK LINKS

CONTACT US

Yinrich製菓設備メーカー