Najlepsi dostawcy sprzętu do produkcji twardych wyrobów cukierniczych. WhatsApp|Wechat: +8613801127507, +8613955966088

Kompletny przewodnik po linii produkcyjnej cukierków żelkowych: Dowiedz się, jak zrobić żelki

Żelki od dawna cieszą się popularnością wśród miłośników słodyczy ze względu na swoją miękką konsystencję i żywe kolory. W tym artykule omówimy konkretne maszyny i linie produkcyjne wykorzystywane do produkcji żelków, a także rodzaje linii produkcyjnych niezbędnych do produkcji różnych rodzajów żelków. Odkryjemy tajniki produkcji żelków i zasady działania linii produkcyjnych. Innowacyjne maszyny do produkcji żelków pozwalają na produkcję żelków o różnorodnych kształtach i smakach, co pozwoli Ci rozkręcić swój biznes!

Popularność cukierków żelkowych na rynku

Żelki są powszechnie uważane za wygodną i smaczną przekąskę, która nie tylko zaspokaja ochotę na słodycze, ale także zapewnia zastrzyk energii i przyjemny smak. Żelki cieszą się popularnością, szczególnie wśród nastolatków.

Na rynku różne marki i producenci oferują szeroką gamę żelków o różnych smakach, kształtach i formułach, aby sprostać potrzebom zróżnicowanych konsumentów. Niektóre firmy wprowadziły również funkcjonalne żelki, takie jak te z dodatkiem witamin, błonnika i innych zdrowych składników, a także żelki personalizowane.

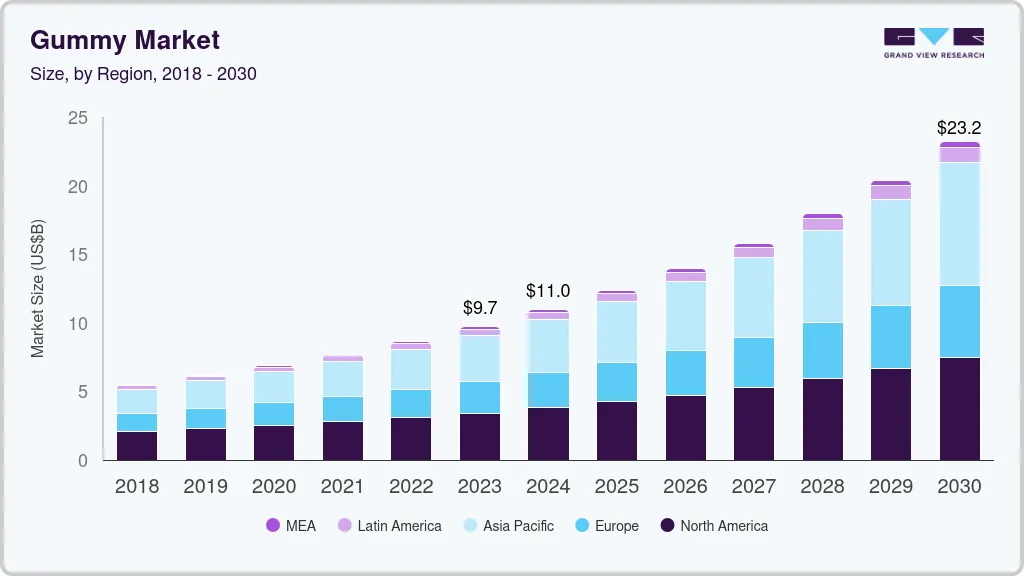

Jako mała przekąska, żelki cieszą się popularnością nie tylko wśród dzieci, ale także wśród młodzieży i dorosłych. Dostępne są w różnych smakach i kształtach, a także w atrakcyjnych opakowaniach, które trafiają do konsumentów w każdym wieku. Co więcej, wraz ze wzrostem świadomości zdrowotnej i żywieniowej, marki żelek o niskiej i bezcukrowej zawartości cukru zyskują na popularności, co dodatkowo poszerza rynek. Globalny rynek żelek został wyceniony na 23 miliardy dolarów w 2024 roku i przewiduje się, że w latach 2025-2034 będzie rósł w tempie ponad 10,4% rocznie. Globalny rynek żelek odnotowuje wzrost liczby funkcjonalnych żelek, oferujących korzyści zdrowotne znacznie wykraczające poza korzyści płynące z tradycyjnych słodyczy.

Najlepiej sprzedające się żelki

Żelki zdobyły uznanie w społeczeństwie dzięki swojemu urzekającemu smakowi, konsystencji i nostalgicznemu urokowi. Po raz pierwszy pojawiły się w Niemczech w latach 80. XX wieku i w ciągu stulecia zyskały ogromną popularność i uznanie na całym świecie. Ich ciągnąca się konsystencja zapewnia wspaniałe doznania sensoryczne, a owocowy smak sprawia, że są atrakcyjne zarówno dla dzieci, jak i dorosłych. Popularne marki, takie jak Haribo, przyczyniły się do wzrostu popularności żelek. Dzięki temu zapewniają one idealny smak i konsystencję, dzięki czemu żelki to idealne słodkie cukierki owocowe.

Jak wygląda proces produkcji cukierków żelkowych?

Maszyny służące do masowej produkcji cukierków żelkowych zazwyczaj działają w następujący sposób:

Przygotowanie: Składniki, takie jak pektyna lub żelatyna, woda, cukier, aromaty i barwniki, przygotowuje się i odmierza zgodnie z żądaną recepturą.

Mieszanie: Składniki miesza się w dużym naczyniu lub zbiorniku do mieszania. Mieszaninę podgrzewa się i miesza, aby rozpuścić cukier i aktywować substancję żelującą (pektynę lub żelatynę). Na tym etapie dodaje się aromaty i barwniki.

Gotowanie : Mieszaninę podgrzewa się do określonej temperatury, aby zapewnić odpowiednią żelowanie środka żelującego. Ten etap sprzyja tworzeniu się żelowej struktury w żelkach.

Kondycjonowanie i chłodzenie: Po ugotowaniu mieszankę pozostawia się do ostygnięcia do odpowiedniej temperatury. Na tym etapie żelkowa mieszanka jest kondycjonowana, co pomaga uzyskać pożądaną teksturę i konsystencję.

Formowanie: Mieszanka żelków jest następnie podawana do maszyny zwanej deponierem. Deponier zazwyczaj składa się z szeregu dysz lub foremek, które służą do dozowania mieszanki żelków w określone kształty, takie jak misie, robaki lub owoce. Maszyna ta zapewnia precyzyjne dozowanie mieszanki żelków do foremek.

Chłodzenie i wiązanie: Po wlaniu mieszanki żelków do foremek, jest ona przenoszona do tunelu chłodzącego lub taśmy przenośnika. Pozwala to cukierkom ostygnąć i stwardnieć, dzięki czemu zachowują swój kształt.

Wyjmowanie z formy i kontrola: Po całkowitym stwardnieniu i ostygnięciu cukierków, są one wyjmowane z formy. Można to zrobić ręcznie lub za pomocą automatycznej maszyny do wyjmowania z formy. Cukierki są następnie poddawane kontroli jakości, weryfikując ewentualne wady lub skazy.

Kroki te mogą się różnić w zależności od konkretnego sprzętu i procesów stosowanych przez różnych producentów. Jednak nadrzędnym celem jest wydajna produkcja dużych ilości cukierków przy jednoczesnym zachowaniu stałej jakości i kształtu.

Jak działa linia produkcyjna cukierków żelkowych?

Podstawowym zadaniem linii produkcyjnej cukierków jest automatyczne przetwarzanie surowców, takich jak cukier, klej, woda oraz aromaty i barwniki, w cukierki o jednolitym kształcie, elastycznej teksturze i stabilnym terminie przydatności do spożycia. Cały proces można przedstawić w sześciu głównych krokach: składniki → gotowanie → aromatyzowanie i barwienie → nalewanie → chłodzenie i formowanie → wyjmowanie z formy → suszenie. Kroki te są sterowane centralnie przez sterownik PLC i przebiegają w sposób ciągły lub przerywany.

Składniki i obróbka wstępna

Substancje stałe (takie jak cukier, syrop, żelatyna/pektyna/karagen i skrobia) są podawane do leja wagowego za pomocą podciśnienia lub elewatora. Receptura jest przesyłana z systemu MES do sterownika PLC z błędem ≤±0,5%.

Koloidy muszą być wstępnie namoczone: muszą pęcznieć w czystej wodzie w temperaturze 60–70°C przez 20–30 minut, a następnie muszą być rozpuszczane w temperaturze 85–90°C przez 20 minut, aby całkowicie otworzyć koloidy i zmniejszyć szczyt lepkości w tylnej części. W przeciwnym razie podczas przelewania pojawi się „ogon” lub „włóknista” konsystencja.

Gotowanie cukru

Cukier i wodę podgrzewa się najpierw w naczyniu do rozpuszczania cukru do temperatury 106–108°C, osiągając rozpuszczalność około 75%. Następnie cukier pompuje się do urządzenia do ciągłego gotowania cukru w próżni (lub zbiornika próżniowego) w celu błyskawicznego odparowania w temperaturze 105–115°C i pod próżnią 0,6–0,8 bara. Proces ten redukuje zawartość wilgoci do 12–14% w ciągu 3–5 minut, zapobiegając brązowieniu w wysokich temperaturach, jednocześnie utrzymując lepkość na poziomie 1200–1800 mPa·s do późniejszego rozlania.

Proces próżniowy usuwa również drobne pęcherzyki powietrza, zwiększając przezroczystość miękkiego cukierka. System odzysku pary wodnej z kondensacji przekształca parę wodną w gorącą wodę o temperaturze 80°C, która wraca do kotła, oszczędzając około 30% energii.

Aromaty, barwniki i zakwaszanie online

Gotowany roztwór żelatyny cukrowej trafia do modułu „mikser statyczny + aromatyzacja/zakwaszanie online”. Aromaty, barwniki, kwas cytrynowy/kwas jabłkowy oraz składniki funkcjonalne (witaminy, probiotyki itp.) są wstrzykiwane za pomocą pomp serwo dozujących w stosunku 0,1%–1%. Czas mieszania wynosi <10 sekund, aby zapobiec miejscowemu nadmiernemu zakwaszeniu, które mogłoby spowodować przedwczesne koagulowanie żelatyny.

Wylewanie i formowanie

Serwomechaniczna głowica nalewająca pełni funkcję „metronomu” dla całej linii produkcyjnej. Wykorzystuje pompę zębatą lub tłokową do wtryskiwania syropu cukrowego o temperaturze 85–90°C do formy z dokładnością ±1%.

Chłodzenie i wstępne kształtowanie

Forma trafia do tunelu chłodzącego w temperaturze 10–15°C za pomocą przenośnika łańcuchowego. Ciśnienie powietrza wynosi 0,8–1,2 kPa, co obniża temperaturę cukru do 25°C w ciągu 30 minut. Sieć żelatynowa zaczyna tworzyć elastyczny szkielet, a aktywność wody (Aw) spada do 0,65–0,70, zapobiegając przywieraniu cukru do formy.

Rozformowywanie i transport

Formy skrobiowe: obracają się i wibrują o 180°, umieszczając miękkie cukierki w wibrującym sicie za urządzeniem w celu oddzielenia cukru i proszku; skrobia jest suszona obrotowo w temperaturze 60°C i przesiewana przez sito o oczkach 60 oczek w celu ponownego użycia, ze stratą mniejszą niż 2%.

Typy linii produkcyjnych cukierków żelkowych – przegląd

Linie do nakładania żelków

Linie do nakładania miękkich cukierków działają w sposób ciągły podczas procesów produkcyjnych na dużą skalę i dlatego są w pełni zautomatyzowane. Pomagają one zwiększyć wydajność i jednocześnie obniżyć koszty pracy, ponieważ nie wymagają ciągłej obecności operatora, w przeciwieństwie do innych typów linii, które wymagają częstych kontroli po pewnym czasie.

● Wydajność produkcyjna: 150–2000 kg/h

● Zalety: Wysoka wydajność, spójna jakość, niskie wymagania pracownicze

● Zastosowania: Produkcja miękkich cukierków żelatynowo-pektynowych, miękkich cukierków dwukolorowych/nadziewanych i miękkich cukierków funkcjonalnych

Linie nadzienia do cukierków żelkowych

Kompletna linia do napełniania miękkich cukierków składa się z systemu wsadowego do gotowania galaretki, systemu dozującego i mieszającego FCA (smak, barwnik i kwas), wielofunkcyjnego urządzenia do nakładania cukierków, tunelu chłodniczego oraz maszyny do powlekania cukrem lub olejem. ● Wydajność produkcyjna: 200–800 kg/h

● Zalety: Wysoka precyzja, łatwa skalowalność, minimalne straty materiału podczas produkcji

● Zastosowania: Produkcja nadziewanych cukierków żelkowych, cukierków żelkowych z witaminami, cukierków żelkowych i cukierków żelkowych o kształcie kulistym

Linia do formowania skrobi galaretkowej

Maszyna do nakładania proszku w formie skrobiowej jest wykorzystywana głównie do produkcji żelków skrobiowych. Cała linia obejmuje gotowanie, formowanie, automatyczne nakładanie proszku, nakładanie (z możliwością napełniania, nakładania dwukolorowego lewo-prawo lub dwukolorowego od góry do dołu, zgodnie z wymaganiami klienta), separację cukru pudru oraz systemy odzyskiwania proszku.

● Wydajność produkcyjna: 200–800 kg/h

● Zalety: Wysoka precyzja, łatwa skalowalność, minimalne straty materiału podczas produkcji

● Zastosowania: Produkcja cukierków żelkowych o smaku kwaśnego piasku

Linia Jelly Mogul

Linia Jelly Mogul to zaawansowana, w pełni zautomatyzowana linia produkcyjna do produkcji żelków. Zapewnia wysoką jakość, łatwą obsługę, stabilną wydajność i wysoką wydajność. Cała linia obejmuje system kuchenny, linię formowania, system kondycjonowania skrobi, system zbierania i odzyskiwania skrobi, wykańczanie gotowego produktu oraz systemy wspomagające.

● Wydajność produkcyjna: 400–1500 kg/h

● Zalety: Przepływ syropu jest precyzyjnie kontrolowany przez układ sterowania o zmiennej częstotliwości, co gwarantuje stabilność.

● Zastosowania: Nadaje się do produkcji miękkich cukierków na bazie skrobi, żelatyny, karagenu, gum mieszanych i innych miękkich cukierków.

Linia produkcyjna cukierków żelowych 3D

Linia do nakładania galaretek 3D to maszyna do nakładania miękkich cukierków, która wykorzystuje formy blistrowe. Jest przeznaczona do produkcji miękkich cukierków o złożonych kształtach i wzorach. Wykorzystuje obracającą się formę do uzyskiwania skomplikowanych i misternych kształtów.

● Wydajność produkcyjna: 400–1500 kg/h

● Zalety: Przepływ syropu jest precyzyjnie kontrolowany przez układ sterowania o zmiennej częstotliwości, co gwarantuje stabilność.

● Zastosowania: miękkie cukierki 3D, takie jak gałki oczne, żelki, cukierki owocowe i cukierki w kształcie kreskówek.

Jakie rodzaje cukierków żelkowych może produkować maszyna?

Naszą linię produkcyjną do produkcji galaretek można wykorzystać do produkcji różnorodnych galaretek: żelek, cukierków żelkowych, cukierków pektynowych, ziaren karagenu itp.

● Żelki w kształcie serca

● Żelki w kształcie kulek żelowych

● Żelki w formie batonika

● Żelki

● Dwuwarstwowe żelki

● Żelki Cola

● Cukierki żelki piramidki

● Żelki o smaku opuncji figowej

● Żelki w kształcie pączków

● Żelki

Typowe problemy w produkcji cukierków żelkowych

Głównym wyzwaniem w produkcji cukierków żelkowych jest ścisłe przestrzeganie określonych receptur; w przeciwnym razie uzyskanie pożądanej konsystencji i smaku może być niemożliwe. Kontrola temperatury jest również istotna, ponieważ wszelkie wahania temperatury mogą bezpośrednio wpłynąć na jakość i jednorodność produktu. Ponadto, awarie, nieefektywne działanie lub awarie sprzętu mogą prowadzić do opóźnień w produkcji lub nierównomiernego rozmiaru i kształtu produktu. Należy również przestrzegać zasad higieny i bezpieczeństwa, ponieważ ryzyko zanieczyszczenia może wpłynąć na jakość produktu, szczególnie w kontekście przepisów regulujących produkcję żywności i wyrobów cukierniczych. Aby sprostać tym wyzwaniom, niezbędny jest staranny nadzór, konserwacja sprzętu i przestrzeganie standardowych procedur operacyjnych, co zapewni spójną i wysoką jakość produkcji cukierków żelkowych.

Zalety maszyn do produkcji cukierków żelkowych

Zakup nowej technologii produkcji cukierków żelkowych oferuje liczne korzyści, takie jak poprawa wydajności operacyjnej i jakości produktu. Po pierwsze, systemy te oferują wyższy stopień automatyzacji, co ogranicza nakład pracy ręcznej i poprawia niezawodność procesu. Ponadto, zapewniają one kontrolę nad kluczowymi parametrami operacyjnymi, takimi jak temperatura, lepkość i prędkość mieszania, zapewniając stałą jakość produktu.

1. Wysoka wydajność i efektywność: Zautomatyzowane linie mogą produkować od 8000 do 768 000 sztuk na godzinę, w zależności od modelu i konfiguracji.

2. Stała jakość produktu: Zautomatyzowane systemy zapewniają precyzyjną kontrolę składników, temperatury i czasu, co przekłada się na jednolitą konsystencję, kształt i smak każdej partii.

3. Oszczędności: Niższe koszty pracy dzięki automatyzacji procesów podawania, składowania, formowania i wyjmowania z form.

4. Bezpieczeństwo i higiena żywności: Stal nierdzewna, konstrukcja dopuszczona do kontaktu z żywnością i zautomatyzowany proces minimalizują kontakt z ludźmi, zmniejszając ryzyko zanieczyszczenia.

5. Wsparcie dla żelków nutraceutycznych i specjalistycznych: Możliwość produkcji żelków skoncentrowanych na zdrowiu (np. witaminowych, wegańskich, bezcukrowych) z precyzyjnym dawkowaniem i czystymi etykietami składników.

Przyspiesz rozwój swojego biznesu dzięki sprzętowi do produkcji żelków

Rozważając zakup maszyn do produkcji żelków w swojej firmie, koniecznie poszukaj nowych, wydajnych i skalowalnych maszyn na lato. Wiodące źródła branżowe wskazują, że integracja esencji z systemami zautomatyzowanymi, takimi jak maszyny do ciągłego gotowania i deponowania, może usprawnić procesy produkcyjne. Cyfrowe systemy zarządzania mogą być również wykorzystywane do kontroli temperatury i pomiaru ilości składników, zapewniając jakość i jednorodność miękkich cukierków produkowanych przez maszyny. Elastyczne metody konfiguracji produkcji ułatwiają szybką reakcję na zmiany popytu i oferty produktowej. Te inwestycje technologiczne nie tylko zmniejszają wolumen produkcji, ale także pomagają firmom utrzymać konkurencyjność na dynamicznie zmieniającym się rynku.

Znajdź niezawodnego dostawcę, aby rozpocząć swój biznes związany z żelkami!

Od 1989 roku specjalizujemy się w liniach produkcyjnych skrobi. Oferujemy kompleksowe rozwiązania, od gotowania po formowanie cukierków miękkich. Do tej pory Yinrich z powodzeniem dostarczył klientom w ponad 60 krajach i regionach na całym świecie urządzenia do produkcji cukierków miękkich, urządzenia do ich pakowania oraz inne rodzaje maszyn cukierniczych.

Jako światowej klasy producent linii do produkcji cukierków, Yinrich jest doskonale przygotowany do dostarczania linii do produkcji skrobi oraz doradztwa produkcyjnego niezbędnego do produkcji cukierków miękkich. W przypadku pytań prosimy o odwiedzenie naszej strony internetowej poświęconej linii do produkcji cukierków miękkich, gdzie znajdą Państwo najnowsze informacje o produktach i kompletne rozwiązania. Skontaktuj się z nami już dziś, aby porozmawiać z naszym profesjonalnym zespołem technicznym.

Często zadawane pytania

P: Jakie urządzenia są używane na linii produkcyjnej cukierków żelkowych?

A: Zbiorniki mieszające są często stosowane w liniach produkcyjnych cukierków do gumy do żucia ze względu na ich wszechstronność. Stosuje się je w połączeniu z kotłem grzewczym, aby zapewnić odpowiednią obróbkę cieplną wrzenia, oraz z depozytorem (lub samym depozytorem, depozytorem cukierków) do nakładania galaretki do form wykonanych z gumy silikonowej. Formy są następnie naturalnie chłodzone przed wyjęciem z formy, nadając im pożądany kształt, taki jak miś, ryba itp. Na koniec przechodzą przez tunel chłodzący i są powlekane za pomocą powlekarki.

P: Jak ważne jest przygotowanie receptury cukierków w procesie produkcji żelków?

A: Jakość każdego produktu zależy od jego receptury, podobnie jak dobra receptura cukierków, ponieważ determinuje ona smak, konsystencję, trwałość i inne aspekty. Dlatego idealna receptura słodzika zapewnia odpowiednią stabilność składników, jednorodność i zatrzymywanie wilgoci, co przekłada się na miękką, sprężystą konsystencję niezbędną do produkcji wysokiej jakości żelek i innych cukierków.

P: Jakie są korzyści ze stosowania automatycznej maszyny do produkcji cukierków żelkowych?

A: Korzystanie z automatycznej maszyny do produkcji żelków oferuje wiele korzyści, w tym wyższą wydajność produkcji, stałą jakość żelków i niższe koszty pracy. Jest to jedna z najskuteczniejszych technik produkcji dużych ilości fudge, ponieważ maszyny te zazwyczaj posiadają bardzo precyzyjne sterowanie i są zautomatyzowane.

QUICK LINKS

CONTACT US

Producent sprzętu cukierniczego Yinrich