Den ultimative guide til vingummiproduktionslinjen: Opdag, hvordan man laver vingummibamser

Vingummibolsjer har længe været en favorit blandt slikelskere på grund af deres bløde tekstur og livlige farver. Denne artikel vil forklare de specifikke maskiner og produktionslinjer, der anvendes til produktion af vingummibolsjer, samt de typer af produktionslinjer, der kræves til forskellige vingummibolsjer. Den vil afsløre hemmelighederne bag fremstilling af vingummibolsjer og hvordan produktionslinjerne for vingummibolsjer fungerer. Innovative maskiner til produktion af vingummibolsjer kan producere innovative former og smagsvarianter af vingummibolsjer og dermed kickstarte din vingummibolsjeforretning!

Gummy Candys popularitet på markedet

Vingummibolsjer betragtes bredt som en bekvem og lækker snack, der ikke kun tilfredsstiller søde trang, men også giver et energiboost og en behagelig smag. Vingummibolsjer er en populær trend, især blandt teenagere.

På markedet tilbyder forskellige mærker og producenter en række vingummier i forskellige smagsvarianter, former og formuleringer for at imødekomme forskellige forbrugeres behov. Nogle virksomheder har også introduceret funktionelle vingummier, såsom dem med tilsatte vitaminer, fibre og andre sunde ingredienser, samt brugerdefinerede vingummier.

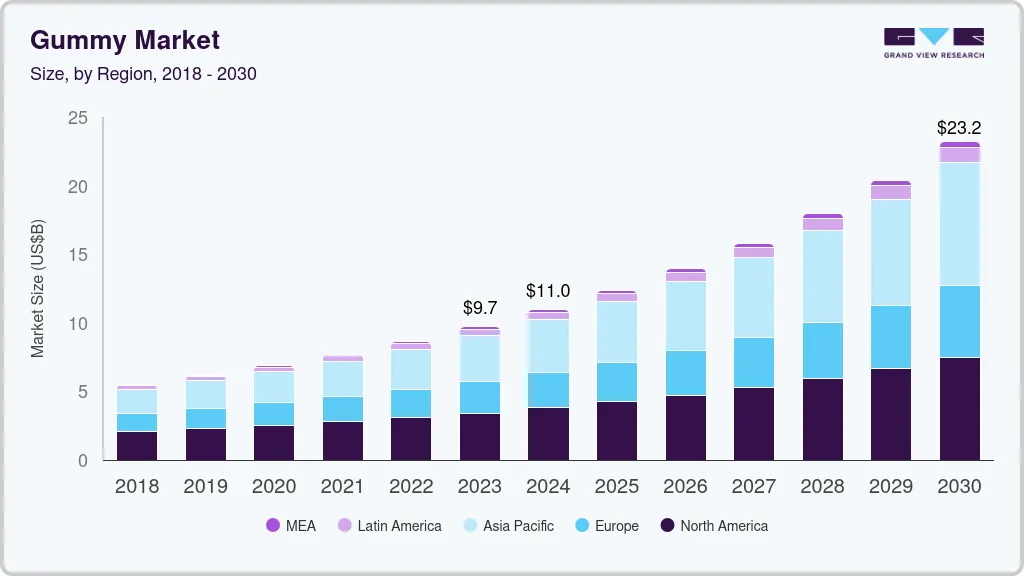

Som en lille snack er vingummibamser ikke kun populære blandt børn, men også blandt unge og voksne. Vingummibamser findes i en række forskellige smagsvarianter og former, sammen med attraktive emballagedesigns, der appellerer til forbrugere i alle aldre. Med den stigende bevidsthed om sundhed og ernæring vinder vingummimærker med lavt sukkerindhold og sukkerfrit sukker frem i popularitet, hvilket udvider markedet yderligere. Det globale marked for vingummibamser blev vurderet til 23 milliarder dollars i 2024 og forventes at vokse med en sammensat årlig vækstrate på over 10,4 % fra 2025 til 2034. Det globale marked for vingummibamser oplever en stigning i funktionelle vingummibamser, der tilbyder sundhedsmæssige fordele langt ud over traditionelle vingummibamser.

Bedst sælgende vingummibamser

Vingummibamser har skabt en niche i samfundet med deres fængslende smag, tekstur og nostalgiske appel. Vingummibamser dukkede først op i Tyskland i 1980'erne, og inden for et århundrede har de opnået enorm popularitet og anerkendelse verden over. Deres seje tekstur giver en vidunderlig sensorisk oplevelse, mens deres frugtagtige smag gør dem tiltalende for både børn og voksne. Populære mærker som Haribo har bidraget til at hæve vingummibamser til mainstream-popularitet. Som et resultat er de i stand til at levere den helt rigtige smag og følelse, hvilket gør vingummibamser til det perfekte søde frugtslik.

Hvordan er produktionsprocessen for gelé?

Maskiner, der bruges til masseproduktion af vingummibamser, følger typisk en proces, der ligner følgende:

Tilberedning: Ingredienser, såsom pektin eller gelatine, vand, sukker, smagsstoffer og farvestoffer, tilberedes og afmåles i henhold til den ønskede opskrift.

Blanding: Ingredienserne kombineres i en stor blandebeholder eller tank. Blandingen opvarmes og omrøres for at opløse sukkeret og aktivere geleringsmidlet (pektin eller gelatine). Aromaer og farvestoffer tilsættes på dette trin.

Tilberedning : Blandingen opvarmes til en bestemt temperatur for at sikre korrekt gelatinering af geleringsmidlet. Dette trin fremmer dannelsen af en gelignende struktur i vingummien.

Konditionering og afkøling: Efter tilberedning af vingummiblandingen afkøles den til den rette temperatur. I denne fase konditioneres vingummiblandingen, hvilket hjælper med at opnå den ønskede tekstur og konsistens.

Formning: Vingummiblandingen føres derefter ind i en maskine kaldet en depositor. En depositor består typisk af en række dyser eller forme, der bruges til at dispensere vingummiblandingen i bestemte former, såsom bjørne, orme eller frugt. Denne maskine sikrer, at vingummiblandingen dispenseres præcist i formene.

Afkøling og stivelse: Når vingummiblandingen er kommet i formene, overføres den til en køletunnel eller et transportbånd. Dette gør det muligt for bolsjerne at køle af og størkne, så de holder deres form.

Udtagning fra formen og inspektion: Når slikket er helt størknet og afkølet, fjernes det fra formen. Dette kan gøres manuelt eller ved hjælp af en automatiseret udtagningsmaskine. Slikket inspiceres derefter for kvalitetskontrol og kontrolleres for eventuelle defekter eller mangler.

Disse trin kan variere afhængigt af det specifikke udstyr og de processer, der anvendes af forskellige producenter. Det overordnede mål er dog effektivt at producere store mængder slik, samtidig med at man opretholder ensartet kvalitet og form.

Hvordan fungerer en produktionslinje for geléslik?

Kerneopgaven for en slikproduktionslinje er automatisk at omdanne råmaterialer som sukker, lim, vand og smags-/farvestoffer til slik med en ensartet form, en smidig tekstur og en stabil holdbarhed. Hele processen kan betragtes som seks hovedtrin: ingredienser → kogning → smagstilsætning og farvestof → hældning → afkøling og formning → udtagning af formen → tørring. Disse trin styres centralt af en PLC og kører kontinuerligt eller intermitterende.

Ingredienser og forbehandling

Faste stoffer (såsom sukker, sirup, gelatine/pektin/carrageenan og stivelse) føres ind i en vejetragt via vakuumsugning eller en elevator. Formlen overføres fra MES'en til PLC'en med en fejl på ≤±0,5%.

Kolloider skal forudblødes: de skal svulme op i rent vand ved 60-70 °C i 20-30 minutter, efterfulgt af et "opløsnings"-trin ved 85-90 °C i 20 minutter for at åbne kolloiderne helt og reducere viskositetstoppen i den bagerste ende. Ellers vil der opstå en "hale" eller "trådagtighed" under hældningen.

Sukkerkogning

Sukker og vand opvarmes først i en sukkeropløsningsbeholder til 106-108 °C, hvorved en opløselighed på cirka 75 % opnås. Sukkeret pumpes derefter ind i en kontinuerlig vakuumtyndfilms-sukkerkogemaskine (eller vakuumkogetank) til lynfordampning ved 105-115 °C under et vakuum på 0,6-0,8 bar. Denne proces reducerer fugtighedsindholdet til 12 %-14 % over 3-5 minutter, hvilket forhindrer brunfarvning ved høje temperaturer, samtidig med at en viskositet på 1200-1800 mPa·s opretholdes til efterfølgende hældning.

Vakuumprocessen fjerner også små bobler, hvilket forbedrer gennemsigtigheden af det bløde slik. Et dampkondensgenvindingssystem omdanner den sekundære damp til 80 °C varmt vand, der returneres til kedlen, hvilket sparer cirka 30 % energi.

Online smagsstoffer, farvestoffer og syrning

Den kogte sukkergelatineopløsning går ind i modulet "statisk mixer + online aroma/syring". Aroma, farvestof, citronsyre/æblesyre og funktionelle ingredienser (vitaminer, probiotika osv.) injiceres via servodoseringspumper i et forhold på 0,1%–1%. Blandetiden er <10 sekunder for at forhindre, at lokaliseret overdreven surhed forårsager forkoagulering af gelatinen.

Hældning og støbning

Servo-hældehovedet fungerer som "metronom" for hele produktionslinjen. Det bruger en tandhjulspumpe eller stempelpumpe til at sprøjte 85-90°C sukkersirup ind i formen med en nøjagtighed på ±1%.

Afkøling og indledende formning

Formen går ind i en køletunnel ved 10-15 °C via en kædetransportør. Lufttrykket er 0,8-1,2 kPa, hvilket afkøler sukkertemperaturen til 25 °C inden for 30 minutter. Gelatinenetværket begynder at danne et elastisk skelet, og vandaktiviteten (Aw) falder til 0,65-0,70, hvilket forhindrer sukkeret i at klæbe til formen.

Afformning og transport

Stivelsesforme: Drej og vibrer 180°, og anbring det bløde slik i den efterfølgende vibrerende sigte for at adskille sukker og pulver; stivelsen rotationstørres ved 60°C og sigtes gennem en 60-mesh sigte til genbrug, med et tab på mindre end 2%.

Oversigt over typer af vingummiprodukter

Linjer til indsættelse af vingummibolsjer

Linjer til deponering af bløde slik kører kontinuerligt under store produktionsprocesser og er derfor fuldt automatiserede. De bidrager til at forbedre effektiviteten og reducerer samtidig lønomkostningerne, fordi de ikke kræver, at der er en operatør til stede hele tiden, i modsætning til andre typer, der kræver hyppige kontroller efter en vis tidsperiode.

● Produktionskapacitet: 150–2000 kg/t

● Fordele: Høj produktionshastighed; ensartet kvalitet; lavt arbejdskrav

● Anvendelser: Produktion af bløde bolsjer med gelatine/pektin, bløde bolsjer med to farver/fyld og funktionelle bløde bolsjer

Linjer til påfyldning af vingummier

Den komplette fyldelinje til bløde slik består af et batch-gelékogningssystem, et FCA-batch- og blandingssystem (smag, farve og syre), en multifunktionel slikdepot, en køletunnel og en sukker- eller olieovertræksmaskine. ● Produktionskapacitet: 200-800 kg/t

● Fordele: Høj præcision; nem skalerbarhed; minimalt materialespild under produktionen

● Anvendelser: Produktion af fyldte vingummibamser, poppende vitaminvingummibamser, gelévingummibamser og sfæriske vingummibamser

Støbelinje til stivelse af geléslik

Stivelsesformaflejringsmaskinen bruges primært til at producere stivelsesvingummier. Hele linjen omfatter kogning, støbning, automatisk pulverpåføring, aflejring (i stand til påfyldning, venstre-højre tofarvet aflejring eller top-down tofarvet aflejring efter kundens krav), separation af flormelis og pulvergenvindingssystemer.

● Produktionskapacitet: 200–800 kg/t

● Fordele: Høj præcision; nem skalerbarhed; minimalt materialespild under produktionen

● Anvendelser: Produktion af sursands-vingummibamser

Jelly Mogul-linjen

Jelly Mogul-linjen er en avanceret, fuldautomatisk produktionslinje til vingummibolsjer. Den leverer høj kvalitet, nem betjening, stabil ydeevne og høj kapacitet. Hele linjen omfatter et køkkensystem, en støbelinje, et stivelsesbehandlingssystem, et stivelsesopsamlings- og genvindingssystem, efterbehandling af færdigvarer og støttesystemer.

● Produktionskapacitet: 400–1500 kg/t

● Fordele: Sirupens flowhastighed styres præcist af et variabelt frekvensstyringssystem, hvilket sikrer stabilitet.

● Anvendelser: Velegnet til fremstilling af stivelsesbaserede bløde slik, gelatine, carrageenan, blandede gummier og andre bløde slik.

3D-formgelé-slikproduktionslinje

3D Jelly Candy Depositing Line er en blød slikdeponeringsmaskine, der bruger blisterforme. Den er designet til at producere bløde slik med komplekse former og designs. Den bruger en roterende form til at opnå indviklede og komplicerede former.

● Produktionskapacitet: 400–1500 kg/t

● Fordele: Sirupens flowhastighed styres præcist af et variabelt frekvensstyringssystem, hvilket sikrer stabilitet.

● Anvendelser: 3D bløde slik såsom øjenkugler, vingummibamser, frugtslik og tegneserieformede slik.

Hvilke typer vingummibolsjer kan vingummimaskinen lave?

Du kan bruge vores produktionslinje til gelébolsjer til at producere en række forskellige gelébolsjer: vingummibamser, gelébolsjer, pektinbolsjer, carrageenanbønner osv.

● Hjerteformede vingummier

● Jelly ball vingummibolsjer

● Vingummibarer

● Vingimugger

● Dobbeltlagede vingummier

● Cola-vingummier

● Pyramide vingummibamser

● Figenkaktus-vingummibamser

● Donutformede vingummier

● Jelly beans

Almindelige problemer i produktionen af vingummier

En stor udfordring i forbindelse med produktion af vingummier er nøje at overholde specifikke opskrifter; ellers kan den ønskede tekstur og smag muligvis ikke opnås. Temperaturkontrol er også en bekymring, da temperaturvariationer direkte kan påvirke produktkvaliteten og ensartetheden. Derudover kan funktionsfejl, ineffektivitet eller svigt i udstyret føre til produktionsforsinkelser eller ujævn produktstørrelse og -form. Derudover skal hygiejne- og sikkerhedsforanstaltninger overholdes, da risikoen for kontaminering kan kompromittere produktkvaliteten, især i overensstemmelse med lovgivningen om fødevare- og konfektureproduktion. For at løse disse problemer er omhyggelig overvågning, vedligeholdelse af udstyr og overholdelse af standard driftsprocedurer afgørende for at sikre ensartet og høj kvalitet i produktionen af vingummier.

Fordele ved maskiner til fremstilling af vingummibolsjer

Indkøb af ny teknologi til produktion af vingummibolsjer tilbyder adskillige fordele, såsom forbedret driftseffektivitet og produktkvalitet. For det første tilbyder disse systemer en højere grad af automatisering, hvilket reducerer manuelt arbejde og forbedrer procespålidelighed. Derudover opretholder de kontrol over vigtige driftsparametre, såsom temperatur, viskositet og omrøringshastighed, hvilket sikrer ensartet produktkvalitet.

1. Høj effektivitet og ydelse: Automatiserede linjer kan producere 8.000 til 768.000 stykker i timen, afhængigt af model og konfiguration.

2. Konsekvent produktkvalitet: Automatiserede systemer sikrer præcis kontrol over ingredienser, temperatur og timing, hvilket resulterer i ensartet tekstur, form og smag i hver batch.

3. Omkostningsbesparelser: Reducerede lønomkostninger på grund af automatisering af tilførsels-, aflejrings-, støbnings- og afformningsprocesser.

4. Fødevaresikkerhed og hygiejne: Rustfrit stål, fødevaregodkendt konstruktion og automatiseret håndtering minimerer menneskelig kontakt og reducerer risikoen for kontaminering.

5. Støtte til nutraceutiske og specialvingummier: Kan producere sundhedsfokuserede vingummier (f.eks. vitamin-, veganske, sukkerfri) med præcis dosering og ingredienser med clean-label.

Boost din virksomheds vækst med udstyr til vingummierproduktion

Når du overvejer maskiner til vingummiproduktion til din virksomhed, skal du sørge for at kigge efter nye, effektive og skalerbare maskiner til sommeren. Førende branchekilder indikerer, at integration af essenser i automatiserede systemer, såsom kontinuerlige koge- og aflejringsmaskiner, kan forbedre produktionsprocesserne. Digitale styringssystemer kan også bruges til at kontrollere temperaturen og måle ingrediensmængder, hvilket sikrer kvaliteten og ensartetheden af de bløde slik, der produceres af maskinerne. Fleksible produktionsopsætningsmetoder muliggør hurtig reaktion på ændringer i efterspørgsel og produktudbud. Disse teknologiske investeringer reducerer ikke kun produktionsmængder, men hjælper også virksomheder med at forblive konkurrencedygtige på et hurtigt skiftende marked.

Find en pålidelig leverandør til at starte din vingummi-slik-forretning!

Siden 1989 har vi specialiseret os i produktionslinjer for stivelse. Vi tilbyder komplette løsninger fra tilberedning af bløde slik til støbning. Yinrich har til dato med succes leveret udstyr til bløde slik, udstyr til emballering af bløde slik og andre typer slikmaskiner til kunder i over 60 lande og regioner verden over.

Som en producent af slikproduktionslinjer i verdensklasse er Yinrich veludstyret til at levere de stivelsesproduktionslinjer og produktionsrådgivning, der er nødvendig for produktion af bløde slik. For eventuelle spørgsmål, besøg venligst vores hjemmeside for bløde slikproduktionslinjer for den seneste produktinformation og komplette løsninger. Kontakt os i dag for at tale med vores professionelle tekniske team.

Ofte stillede spørgsmål

Q: Hvilket udstyr bruges i en produktionslinje til vingummibolsjer?

A: Blandetanke bruges ofte i slikproduktionslinjer til tyggegummi på grund af deres alsidighed. De bruges sammen med en varmekedel for at sikre korrekt kogevarmebehandling og en deponer (eller selve deponeren, slikdeponeren) til at deponere geléen i forme lavet af silikonegummi. Formene afkøles derefter naturligt, før de tages ud af formen og danner den ønskede form, såsom en bjørn, fisk osv. Til sidst passerer de gennem en køletunnel og belægges derefter med en coater.

Q: Hvor vigtig er slikopskriften i fremstillingsprocessen af vingummibamser?

A: Kvaliteten af ethvert produkt afhænger af dets opskrift, og det samme gælder for en god slikopskrift, da den bestemmer smag, tekstur, holdbarhed og andre aspekter. Derfor sikrer en ideel sødeopskrift den korrekte ingrediensstabilitet, ensartethed og fugtighedsbevarelse, hvilket resulterer i den bløde, spændstige tekstur, der kræves for at producere vingummibamser eller andre slik af høj kvalitet.

Q: Hvad er fordelene ved at bruge en automatisk vingummimaskine?

A: Brug af en automatisk vingummimaskine giver mange fordele, herunder højere produktionseffektivitet, ensartet vingummikvalitet og lavere lønomkostninger. Dette er en af de mest pålidelige teknikker til at lave store mængder fudge, da maskinerne typisk har meget præcise kontroller og automatisering.

QUICK LINKS

CONTACT US

Yinrich producent af konfektureudstyr