ဂါမီသကြားလုံးထုတ်လုပ်မှုလိုင်း အဆုံးစွန်လမ်းညွှန်- ဂါမီဝက်ဝံများပြုလုပ်နည်းကို ရှာဖွေတွေ့ရှိပါ

ဂမ်မီသကြားလုံးများသည် ၎င်းတို့၏ နူးညံ့သော အသားနှင့် တက်ကြွသော အရောင်များကြောင့် သကြားလုံးချစ်သူများကြားတွင် ကြာမြင့်စွာကတည်းက ရေပန်းစားခဲ့သည်။ ဤဆောင်းပါးသည် ဂမ်မီသကြားလုံးထုတ်လုပ်မှုတွင် အသုံးပြုသော သီးခြားစက်များနှင့် ထုတ်လုပ်မှုလိုင်းများအပြင် မတူညီသော ဂမ်မီသကြားလုံးများအတွက် လိုအပ်သော ဂမ်မီသကြားလုံးထုတ်လုပ်မှုလိုင်းအမျိုးအစားများကို ရှင်းပြပါမည်။ ၎င်းသည် ဂမ်မီသကြားလုံးထုတ်လုပ်မှု၏ လျှို့ဝှက်ချက်များနှင့် ဂမ်မီသကြားလုံးထုတ်လုပ်မှုလိုင်းများ၏ လုပ်ဆောင်ချက်များကို ဖော်ထုတ်ပေးပါမည်။ ဆန်းသစ်သော ဂမ်မီသကြားလုံးထုတ်လုပ်မှုစက်များသည် ဆန်းသစ်သော ဂမ်မီသကြားလုံးပုံသဏ္ဍာန်နှင့် အရသာများကို ထုတ်လုပ်နိုင်ပြီး သင့်ဂမ်မီသကြားလုံးလုပ်ငန်းကို စတင်နိုင်စေပါသည်။

ဈေးကွက်ထဲမှာ Gummy Candy ရဲ့ ရေပန်းစားမှု

ဂမ်မီသကြားလုံးများသည် အဆင်ပြေပြီး အရသာရှိသော မုန့်တစ်ခုအဖြစ် ကျယ်ကျယ်ပြန့်ပြန့် သတ်မှတ်ခံထားရပြီး အချိုစားချင်စိတ်ကို ဖြည့်ဆည်းပေးရုံသာမက စွမ်းအင်ကို မြှင့်တင်ပေးပြီး အရသာလည်း ရှိပါသည်။ ဂမ်မီသကြားလုံးများသည် အထူးသဖြင့် ဆယ်ကျော်သက်များကြားတွင် ရေပန်းစားသော ခေတ်ရေစီးကြောင်းတစ်ခုဖြစ်သည်။

ဈေးကွက်တွင် အမှတ်တံဆိပ်အမျိုးမျိုးနှင့် ထုတ်လုပ်သူအမျိုးမျိုးသည် မတူညီသောစားသုံးသူများ၏ လိုအပ်ချက်များကို ဖြည့်ဆည်းရန်အတွက် အရသာ၊ ပုံသဏ္ဍာန်နှင့် ဖော်မြူလာအမျိုးမျိုးဖြင့် ဂမ်မီသကြားလုံးအမျိုးမျိုးကို ပေးဆောင်ကြသည်။ အချို့ကုမ္ပဏီများသည် ဗီတာမင်၊ အမျှင်ဓာတ်နှင့် အခြားကျန်းမာရေးနှင့်ညီညွတ်သော ပါဝင်ပစ္စည်းများ ထပ်ထည့်ထားသည့် ဂမ်မီသကြားလုံးများကဲ့သို့ လုပ်ဆောင်နိုင်သော ဂမ်မီသကြားလုံးများအပြင် စိတ်ကြိုက်ပြုလုပ်ထားသော ဂမ်မီသကြားလုံးများကိုလည်း မိတ်ဆက်ခဲ့ကြသည်။

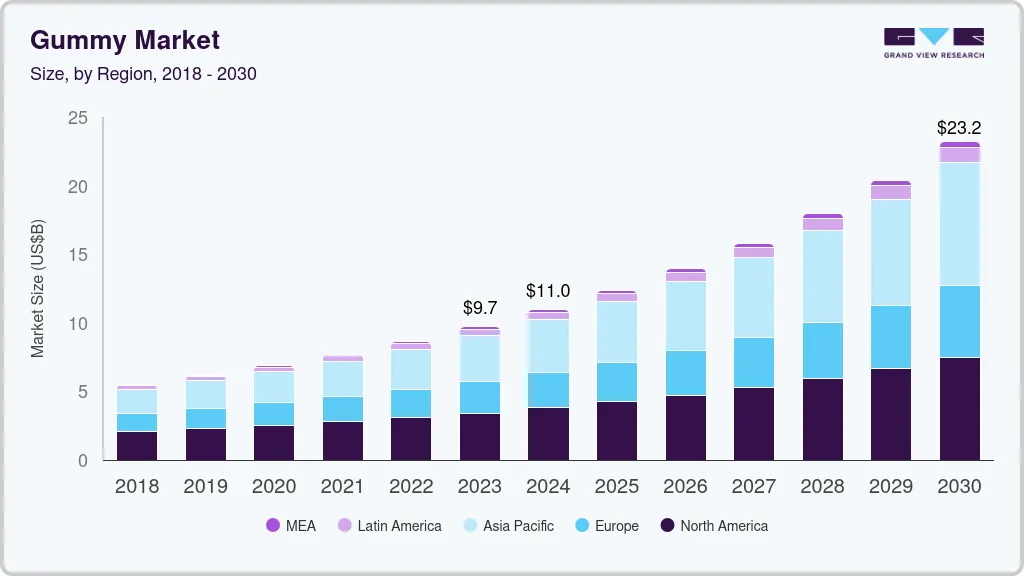

သေးငယ်သော သရေစာအနေဖြင့် ဂမ်မီသကြားလုံးများသည် ကလေးများကြားတွင်သာမက လူငယ်များနှင့် လူကြီးများပါ နှစ်သက်ကြသည်။ ဂမ်မီသကြားလုံးများသည် အရသာနှင့်ပုံသဏ္ဍာန်အမျိုးမျိုးဖြင့် ထွက်ပေါ်လာပြီး ဆွဲဆောင်မှုရှိသောထုပ်ပိုးမှုဒီဇိုင်းများနှင့်အတူ အသက်အရွယ်မရွေး စားသုံးသူများကို ဆွဲဆောင်လျက်ရှိသည်။ ထို့အပြင် ကျန်းမာရေးနှင့် အာဟာရဆိုင်ရာ အသိပညာများ တိုးပွားလာသည်နှင့်အမျှ သကြားနည်းပြီး သကြားမပါဝင်သော ဂမ်မီသကြားလုံးအမှတ်တံဆိပ်များသည် လူကြိုက်များလာပြီး ဈေးကွက်ကို ပိုမိုကျယ်ပြန့်စေပါသည်။ ကမ္ဘာလုံးဆိုင်ရာ ဂမ်မီသကြားလုံးဈေးကွက်သည် ၂၀၂၄ ခုနှစ်တွင် အမေရိကန်ဒေါ်လာ ၂၃ ဘီလီယံတန်ဖိုးရှိပြီး ၂၀၂၅ မှ ၂၀၃၄ အထိ နှစ်စဉ်တိုးတက်မှုနှုန်း ၁၀.၄% ကျော်ဖြင့် တိုးတက်လာမည်ဟု ခန့်မှန်းထားသည်။ ကမ္ဘာလုံးဆိုင်ရာ ဂမ်မီသကြားလုံးဈေးကွက်သည် လုပ်ဆောင်နိုင်သော ဂမ်မီသကြားလုံးများ မြင့်တက်လာနေပြီး ရိုးရာသကြားလုံးများထက် များစွာသာလွန်သော ကျန်းမာရေးအကျိုးကျေးဇူးများကို ပေးဆောင်ပါသည်။

အရောင်းရဆုံး ဂမ်မီဝက်ဝံများ

ဂမ်မီဝက်ဝံများသည် ၎င်းတို့၏ ဆွဲဆောင်မှုရှိသော အရသာ၊ အသားနှင့် အတိတ်ကို လွမ်းဆွတ်စေသော ဆွဲဆောင်မှုတို့ဖြင့် လူ့အဖွဲ့အစည်းတွင် နေရာတစ်ခု ဖန်တီးပေးခဲ့သည်။ ဂမ်မီဝက်ဝံများသည် ၁၉၈၀ ပြည့်လွန်နှစ်များတွင် ဂျာမနီနိုင်ငံ၌ ပထမဆုံး ပေါ်ပေါက်လာခဲ့ပြီး ရာစုနှစ်တစ်ခုအတွင်း ကမ္ဘာတစ်ဝှမ်းတွင် အလွန်ရေပန်းစားပြီး အသိအမှတ်ပြုခံခဲ့ရသည်။ ၎င်းတို့၏ ဝါးစားနိုင်သော အသားသည် အံ့သြဖွယ်ကောင်းသော အာရုံခံစားမှု အတွေ့အကြုံကို ပေးစွမ်းပြီး ၎င်းတို့၏ အသီးအနှံအရသာသည် ကလေးများနှင့် လူကြီးများအတွက် ဆွဲဆောင်မှုရှိစေသည်။ Haribo ကဲ့သို့သော လူကြိုက်များသော အမှတ်တံဆိပ်များသည် ဂမ်မီဝက်ဝံများကို အဓိက ရေပန်းစားမှုသို့ မြှင့်တင်ပေးခဲ့သည်။ ရလဒ်အနေဖြင့် ၎င်းတို့သည် မှန်ကန်သော အရသာနှင့် အထိအတွေ့ကို ပေးစွမ်းနိုင်သောကြောင့် ဂမ်မီဝက်ဝံများသည် ပြီးပြည့်စုံသော ချိုမြိန်သော သစ်သီးသကြားလုံး ဖြစ်လာစေသည်။

ဂျယ်လီသကြားလုံးထုတ်လုပ်မှုလုပ်ငန်းစဉ်က ဘယ်လိုလဲ။

ဂမ်မီသကြားလုံးများကို အစုလိုက်အပြုံလိုက်ထုတ်လုပ်ရန်အသုံးပြုသော စက်များသည် အောက်ပါနှင့်ဆင်တူသော လုပ်ငန်းစဉ်ကို လိုက်နာလေ့ရှိသည်။

ပြင်ဆင်ခြင်း- ပက်တင် သို့မဟုတ် ဂျယ်လတင်၊ ရေ၊ သကြား၊ အရသာများနှင့် အရောင်များကဲ့သို့သော ပါဝင်ပစ္စည်းများကို လိုချင်သော ချက်ပြုတ်နည်းအတိုင်း ပြင်ဆင်ပြီး တိုင်းတာသည်။

ရောနှောခြင်း- ပါဝင်ပစ္စည်းများကို ရောစပ်အိုးကြီး သို့မဟုတ် တိုင်ကီထဲတွင် ရောစပ်ထားသည်။ သကြားကို ပျော်ဝင်စေပြီး ဂျယ်လီဖြစ်စေသော အရာ (ပက်တင် သို့မဟုတ် ဂျယ်လတင်) ကို အသက်ဝင်စေရန်အတွက် အရောအနှောကို အပူပေးပြီး မွှေပေးသည်။ ဤအဆင့်တွင် အရသာနှင့် အရောင်များကို ထည့်သွင်းသည်။

ချက်ပြုတ် ခြင်း- ဂျယ်လီဖြစ်စေသော ပစ္စည်းကို သင့်လျော်စွာ ဂျယ်လာတင်းဖြစ်စေရန်အတွက် အရောအနှောကို သတ်မှတ်ထားသော အပူချိန်အထိ အပူပေးသည်။ ဤအဆင့်သည် ဂမ်မီသကြားလုံးတွင် ဂျယ်ကဲ့သို့သောဖွဲ့စည်းပုံကို ဖြစ်ပေါ်စေသည်။

အအေးခံခြင်းနှင့် အအေးခံခြင်း- ချက်ပြုတ်ပြီးနောက် အရောအနှောကို သင့်လျော်သော အပူချိန်အထိ အအေးခံပါ။ ဤအဆင့်တွင် ဂမ်မီသကြားလုံးအရောအနှောကို အအေးခံပြီး လိုချင်သော အသားနှင့် ඔප දැමීමကို ရရှိစေပါသည်။

ပုံသွင်းခြင်း- ထို့နောက် ဂမ်မီသကြားလုံးအရောအနှောကို depositor ဟုခေါ်သောစက်ထဲသို့ ထည့်ပါ။ depositor တွင် ပုံမှန်အားဖြင့် ဂမ်မီသကြားလုံးအရောအနှောကို ဝက်ဝံ၊ တီကောင် သို့မဟုတ် သစ်သီးကဲ့သို့သော သတ်မှတ်ထားသောပုံသဏ္ဍာန်များအဖြစ် ထုတ်ပေးရန်အတွက် အသုံးပြုသည့် nozzle သို့မဟုတ် မှိုများစွာပါဝင်သည်။ ဤစက်သည် ဂမ်မီသကြားလုံးအရောအနှောကို မှိုများထဲသို့ တိကျစွာထုတ်ပေးကြောင်း သေချာစေသည်။

အအေးခံခြင်းနှင့် တည်ငြိမ်စေခြင်း- ဂမ်မီသကြားလုံးအရောအနှောကို ပုံစံခွက်များထဲသို့ ထည့်ပြီးနောက် အအေးခံဥမင် သို့မဟုတ် သယ်ယူပို့ဆောင်ရေးခါးပတ်သို့ လွှဲပြောင်းပေးသည်။ ၎င်းက သကြားလုံးများကို အအေးခံပြီး မာကျောစေပြီး ၎င်းတို့၏ပုံသဏ္ဍာန်ကို ထိန်းသိမ်းထားနိုင်စေပါသည်။

ပုံသွင်းခြင်းနှင့် စစ်ဆေးခြင်း- သကြားလုံးများ လုံးဝမာကျောပြီး အအေးခံပြီးနောက်၊ ၎င်းတို့ကို ပုံသွင်းမှ ဖယ်ရှားပါသည်။ ၎င်းကို လက်ဖြင့် သို့မဟုတ် အလိုအလျောက် ပုံသွင်းစက်ဖြင့် ပြုလုပ်နိုင်ပါသည်။ ထို့နောက် အရည်အသွေးထိန်းချုပ်မှုအတွက် သကြားလုံးများကို စစ်ဆေးပြီး ချို့ယွင်းချက်များ သို့မဟုတ် ချို့ယွင်းချက်များ ရှိမရှိ စစ်ဆေးပါသည်။

ဤအဆင့်များသည် မတူညီသောထုတ်လုပ်သူများအသုံးပြုသော သီးခြားပစ္စည်းကိရိယာများနှင့် လုပ်ငန်းစဉ်များပေါ် မူတည်၍ ကွဲပြားနိုင်သည်။ သို့သော်၊ အလုံးစုံရည်မှန်းချက်မှာ အရည်အသွေးနှင့် ပုံသဏ္ဍာန်ကို တသမတ်တည်းထိန်းသိမ်းထားစဉ် သကြားလုံးအမြောက်အမြားကို ထိရောက်စွာထုတ်လုပ်ရန်ဖြစ်သည်။

ဂျယ်လီသကြားလုံးထုတ်လုပ်မှုလိုင်းက ဘယ်လိုအလုပ်လုပ်သလဲ။

သကြားလုံးထုတ်လုပ်မှုလိုင်း၏ အဓိကတာဝန်မှာ သကြား၊ ကော်၊ ရေနှင့် အရသာ/အရောင်များကဲ့သို့သော ကုန်ကြမ်းများကို တစ်ပုံစံတည်း၊ ပျော့ပျောင်းသော အသားနှင့် တည်ငြိမ်သော သိုလှောင်မှုသက်တမ်းရှိသော သကြားလုံးများအဖြစ် အလိုအလျောက်ပြောင်းလဲပေးရန်ဖြစ်သည်။ လုပ်ငန်းစဉ်တစ်ခုလုံးကို အဓိကအဆင့်ခြောက်ဆင့်အဖြစ် ယူဆနိုင်သည်- ပါဝင်ပစ္စည်းများ → ပြုတ်ခြင်း → အရသာနှင့် အရောင်ခြယ်ခြင်း → လောင်းထည့်ခြင်း → အအေးခံခြင်းနှင့် ပုံသွင်းခြင်း → ပုံသွင်းခြင်း → ဖြုတ်ခြင်း → အခြောက်ခံခြင်း။ ဤအဆင့်များကို PLC မှ ဗဟိုထိန်းချုပ်ထားပြီး စဉ်ဆက်မပြတ် သို့မဟုတ် ရံဖန်ရံခါ လုပ်ဆောင်သည်။

ပါဝင်ပစ္စည်းများနှင့် ကြိုတင်ကုသမှု

အစိုင်အခဲများ (သကြား၊ ማስተስተር၊ ဂျယ်လတင်/ပက်တင်/ကာရာဂျီနန် နှင့် ကစီဓာတ် ကဲ့သို့သော) ကို လေဟာနယ်စုပ်ယူမှု သို့မဟုတ် ဓာတ်လှေကားမှတစ်ဆင့် အလေးချိန်ခုန်စက်ထဲသို့ ထည့်သွင်းသည်။ ဖော်မြူလာကို MES မှ PLC သို့ အမှား ≤±0.5% ဖြင့် ပို့လွှတ်သည်။

ကော်လွိုက်များကို ကြိုတင်စိမ်ထားရမည်- ၎င်းတို့သည် ရေသန့်သန့်တွင် ၆၀-၇၀°C တွင် မိနစ် ၂၀-၃၀ ကြာ ဖောင်းလာရမည်၊ ထို့နောက် ကော်လွိုက်များကို လုံးဝဖွင့်ပြီး နောက်ပိုင်းတွင် viscosity အမြင့်ဆုံးကို လျှော့ချရန် ၈၅-၉၀°C တွင် မိနစ် ၂၀ ကြာ "solution" အဆင့်ကို လုပ်ဆောင်ရမည်။ မဟုတ်ပါက လောင်းထည့်နေစဉ် "အမြီး" သို့မဟုတ် "stringiness" ပေါ်လာလိမ့်မည်။

သကြားပြုတ်ခြင်း

သကြားနှင့်ရေကို သကြားပျော်အိုးထဲတွင် ၁၀၆-၁၀၈°C အထိ အပူပေးပြီး ပျော်ဝင်နိုင်စွမ်း ၇၅% ခန့် ရောက်ရှိသည်။ ထို့နောက် သကြားကို စဉ်ဆက်မပြတ် ဖုန်စုပ်စနစ်ဖြင့် သကြားဆူအောင်တည်သည့်စက် (သို့မဟုတ် ဖုန်စုပ်စနစ်ဖြင့် ချက်ပြုတ်သည့်တိုင်ကီ) ထဲသို့ ဖိအား ၀.၆-၀.၈ ဘားဖြင့် အငွေ့ပျံစေရန် ဖိအားပေးသွင်းသည်။ ဤလုပ်ငန်းစဉ်သည် ၃-၅ မိနစ်အတွင်း အစိုဓာတ်ပါဝင်မှုကို ၁၂%-၁၄% အထိ လျော့ကျစေပြီး အပူချိန်မြင့်မားသောအခါ အညိုရောင်ပြောင်းခြင်းကို ကာကွယ်ပေးပြီး နောက်ဆက်တွဲလောင်းထည့်ရန်အတွက် viscosity ၁၂၀၀-၁၈၀၀ mPa·s ကို ထိန်းသိမ်းထားပေးသည်။

ဖုန်စုပ်လုပ်ငန်းစဉ်သည် သေးငယ်သောပူဖောင်းများကိုလည်း ဖယ်ရှားပေးပြီး နူးညံ့သောသကြားလုံး၏ ပွင့်လင်းမြင်သာမှုကို မြှင့်တင်ပေးသည်။ ရေနွေးငွေ့ငွေ့ပြန်လည်ရယူသည့်စနစ်သည် ဒုတိယရေနွေးငွေ့ကို 80°C ရေနွေးအဖြစ်ပြောင်းလဲပေးပြီး ရေနွေးအိုးသို့ပြန်ပို့ကာ စွမ်းအင် 30% ခန့် ချွေတာပေးသည်။

အွန်လိုင်း အရသာ၊ အရောင်နှင့် အက်ဆစ်ဓာတ်ပြောင်းလဲမှု

ချက်ပြုတ်ပြီးသော သကြားဂျယ်လတင် ပျော်ရည်သည် "static mixer + online flavoring/acidification" module ထဲသို့ ဝင်ရောက်သည်။ အရသာ၊ အရောင်၊ citric acid/malic acid နှင့် လုပ်ဆောင်နိုင်သော ပါဝင်ပစ္စည်းများ (ဗီတာမင်များ၊ probiotics များ စသည်) ကို servo metering pumps များမှတစ်ဆင့် 0.1%–1% အချိုးဖြင့် ထိုးသွင်းသည်။ ဒေသတွင်း အက်ဆစ်ဓာတ်လွန်ကဲခြင်းကြောင့် ဂျယ်လတင် အခဲမဖြစ်အောင် ကာကွယ်ရန် ရောစပ်ချိန် <10 စက္ကန့်ဖြစ်သည်။

လောင်းခြင်းနှင့် ပုံသွင်းခြင်း

servo pouring head သည် ထုတ်လုပ်မှုလိုင်းတစ်ခုလုံးအတွက် "metronome" အဖြစ်ဆောင်ရွက်သည်။ ၎င်းသည် ဂီယာ pump သို့မဟုတ် plunger pump ကို အသုံးပြု၍ 85–90°C ရှိ သကြားရည်ကို ±1% တိကျမှုဖြင့် မှိုထဲသို့ ထိုးသွင်းသည်။

အအေးခံခြင်းနှင့် ကနဦးပုံသွင်းခြင်း

မှိုသည် ကွင်းဆက်သယ်ယူပို့ဆောင်ရေးမှတစ်ဆင့် ၁၀-၁၅°C တွင် အအေးခံဥမင်ထဲသို့ ဝင်ရောက်သည်။ လေဖိအားမှာ ၀.၈-၁.၂ kPa ဖြစ်ပြီး သကြားအပူချိန်ကို မိနစ် ၃၀ အတွင်း ၂၅°C အထိ အအေးခံသည်။ ဂျယ်လတင်ကွန်ရက်သည် ပျော့ပြောင်းသော အရိုးစုကို ဖွဲ့စည်းလာပြီး ရေလှုပ်ရှားမှု (Aw) သည် ၀.၆၅-၀.၇၀ အထိ ကျဆင်းသွားပြီး သကြားသည် မှိုတွင် ကပ်မနေစေပါ။

ပုံသွင်းခြင်းနှင့် သယ်ယူပို့ဆောင်ခြင်း

ကစီဓာတ်မှိုများ- ၁၈၀° လှည့်ပြီး တုန်ခါစေကာ ပျော့ပျောင်းသောသကြားလုံးကို သကြားနှင့် အမှုန့်ခွဲထုတ်ရန်အတွက် တုန်ခါစက်ထဲသို့ ထည့်သည်။ ကစီဓာတ်ကို ၆၀°C တွင် လည်ပတ်အခြောက်ခံပြီး ၆၀-mesh ဇကာဖြင့် ပြန်လည်အသုံးပြုရန်အတွက် စစ်ထုတ်ပြီး ၂% အောက် ဆုံးရှုံးမှုရှိသည်။

ဂမ်မီသကြားလုံး ထုတ်လုပ်မှုလိုင်းအမျိုးအစားများ - ခြုံငုံသုံးသပ်ချက်

ဂမ်မီသကြားလုံးများ ထုတ်ယူသည့်လိုင်းများ

ပျော့ပျောင်းသော သကြားလုံးများ အပ်နှံသည့် လိုင်းများသည် ကြီးမားသော ထုတ်လုပ်မှု လုပ်ငန်းစဉ်များအတွင်း အဆက်မပြတ် လည်ပတ်နေပြီး ထို့ကြောင့် အပြည့်အဝ အလိုအလျောက် လုပ်ဆောင်ပါသည်။ ၎င်းတို့သည် အချိန်အတိုင်းအတာတစ်ခုအထိ မကြာခဏ စစ်ဆေးရန် လိုအပ်သည့် အခြားအမျိုးအစားများနှင့် မတူဘဲ အချိန်တိုင်း အော်ပရေတာ ရှိနေရန် မလိုအပ်သောကြောင့် အလုပ်သမား ကုန်ကျစရိတ်ကို လျှော့ချပေးနေစဉ် ထိရောက်မှုကို မြှင့်တင်ရန် ကူညီပေးပါသည်။

● ထုတ်လုပ်မှုစွမ်းရည်: ၁၅၀–၂၀၀၀ ကီလိုဂရမ်/နာရီ

● အားသာချက်များ- အထွက်နှုန်းမြင့်မားခြင်း၊ အရည်အသွေး တသမတ်တည်းရှိခြင်း၊ အလုပ်သမားလိုအပ်ချက်နည်းပါးခြင်း

● အသုံးချမှုများ- gelatin/pectin ပျော့ပျောင်းသော သကြားလုံးများ၊ နှစ်ရောင်/ဖြည့်ထားသော ပျော့ပျောင်းသော သကြားလုံးများနှင့် လုပ်ဆောင်နိုင်သော ပျော့ပျောင်းသော သကြားလုံးများ ထုတ်လုပ်ခြင်း

ဂမ်မီသကြားလုံးဖြည့်လိုင်းများ

ပြီးပြည့်စုံသော ပျော့ပျောင်းသော သကြားလုံးဖြည့်လိုင်းတွင် အသုတ်ဂျယ်လီချက်ပြုတ်စနစ်၊ FCA (အရသာ၊ အရောင်နှင့် အက်ဆစ်) အသုတ်နှင့် ရောနှောစနစ်၊ ဘက်စုံသုံး သကြားလုံးထည့်သည့်စက်၊ အအေးခံဥမင်နှင့် သကြား သို့မဟုတ် ဆီအပေါ်ယံလွှာစက်တို့ ပါဝင်သည်။ ● ထုတ်လုပ်မှုစွမ်းရည်: 200–800 kg/h

● အားသာချက်များ- တိကျမှုမြင့်မားခြင်း၊ တိုးချဲ့ရလွယ်ကူခြင်း၊ ထုတ်လုပ်မှုကာလအတွင်း ပစ္စည်းဖြုန်းတီးမှု အနည်းဆုံးဖြစ်ခြင်း

● အသုံးချမှုများ- ဖြည့်ထားသော ဂါမီသကြားလုံးများ၊ ပေါက်ပြဲနေသော ဗီတာမင် ဂါမီသကြားလုံးများ၊ ဂျယ်လီ ဂါမီသကြားလုံးများနှင့် ဂမ်မီသကြားလုံးများ ထုတ်လုပ်ခြင်း

ဂျယ်လီသကြားလုံး ကစီဓာတ်မှိုလိုင်း

ကစီဓာတ်မှိုထည့်စက်ကို အဓိကအားဖြင့် ကစီဓာတ်ဂမ်မီသကြားလုံးများ ထုတ်လုပ်ရန် အသုံးပြုသည်။ လိုင်းတစ်ခုလုံးတွင် ဆူအောင်တည်ခြင်း၊ ပုံသွင်းခြင်း၊ အလိုအလျောက်အမှုန့်ထည့်ခြင်း၊ ထည့်ခြင်း (ဖောက်သည်လိုအပ်ချက်များအရ ဖြည့်နိုင်သည်၊ ဘယ်-ညာ နှစ်ရောင်ထည့်ခြင်း၊ သို့မဟုတ် အပေါ်မှအောက်သို့ နှစ်ရောင်ထည့်ခြင်း)၊ အမှုန့်သကြားခွဲခြင်းနှင့် အမှုန့်ပြန်လည်ရယူခြင်းစနစ်များ ပါဝင်သည်။

● ထုတ်လုပ်မှုစွမ်းရည်: ၂၀၀–၈၀၀ ကီလိုဂရမ်/နာရီ

● အားသာချက်များ- တိကျမှုမြင့်မားခြင်း၊ တိုးချဲ့ရလွယ်ကူခြင်း၊ ထုတ်လုပ်မှုကာလအတွင်း ပစ္စည်းဖြုန်းတီးမှု အနည်းဆုံးဖြစ်ခြင်း

● အသုံးချမှုများ- ချဉ်သောသဲဂမ်မီသကြားလုံးများ ထုတ်လုပ်ခြင်း

ဂျယ်လီ မိုဂူးလ် လိုင်း

Jelly Mogul လိုင်းသည် အဆင့်မြင့်ပြီး အပြည့်အဝ အလိုအလျောက်လုပ်ဆောင်နိုင်သော ဂမ်မီသကြားလုံး ထုတ်လုပ်ရေးလိုင်းတစ်ခုဖြစ်သည်။ ၎င်းသည် အရည်အသွေးမြင့်မားခြင်း၊ လွယ်ကူစွာလည်ပတ်ခြင်း၊ တည်ငြိမ်သောစွမ်းဆောင်ရည်နှင့် မြင့်မားသောအထွက်နှုန်းကို ပေးစွမ်းသည်။ လိုင်းတစ်ခုလုံးတွင် မီးဖိုချောင်စနစ်၊ ပုံသွင်းလိုင်း၊ ကစီဓာတ်ပြုပြင်ခြင်းစနစ်၊ ကစီဓာတ်စုဆောင်းခြင်းနှင့် ပြန်လည်ရယူခြင်းစနစ်၊ အပြီးသတ်ထုတ်ကုန်အပြီးသတ်ခြင်းနှင့် အထောက်အပံ့စနစ်များ ပါဝင်သည်။

● ထုတ်လုပ်မှုစွမ်းရည်: ၄၀၀–၁၅၀၀ ကီလိုဂရမ်/နာရီ

● အားသာချက်များ- መስተስተርစီးဆင်းမှုနှုန်းကို ပြောင်းလဲနိုင်သော ကြိမ်နှုန်းထိန်းချုပ်မှုစနစ်ဖြင့် တိကျစွာထိန်းချုပ်ထားသောကြောင့် တည်ငြိမ်မှုကို သေချာစေသည်။

● အသုံးချမှုများ- ကစီဓာတ်အခြေခံ ပျော့ပျောင်းသောသကြားလုံးများ၊ ဂျယ်လတင်၊ ကာရာဂျီနန်၊ ရောနှောပီကေများနှင့် အခြားပျော့ပျောင်းသောသကြားလုံးများ ထုတ်လုပ်ရန်အတွက် သင့်လျော်သည်။

3D မှိုဂျယ်လီသကြားလုံးထုတ်လုပ်မှုလိုင်း

3D ဂျယ်လီသကြားလုံး ထုတ်ယူသည့်လိုင်းသည် အရည်ကြည်ဖုပုံစံခွက်များကို အသုံးပြုသည့် ပျော့ပျောင်းသောသကြားလုံး ထုတ်ယူသည့်စက်တစ်ခုဖြစ်သည်။ ၎င်းကို ရှုပ်ထွေးသောပုံသဏ္ဍာန်များနှင့် ဒီဇိုင်းများပါရှိသော ပျော့ပျောင်းသောသကြားလုံးများ ထုတ်လုပ်ရန် ဒီဇိုင်းထုတ်ထားသည်။ ၎င်းသည် ရှုပ်ထွေးပြီး ရှုပ်ထွေးသောပုံသဏ္ဍာန်များရရှိရန် လည်ပတ်နေသောပုံစံခွက်ကို အသုံးပြုသည်။

● ထုတ်လုပ်မှုစွမ်းရည်: ၄၀၀–၁၅၀၀ ကီလိုဂရမ်/နာရီ

● အားသာချက်များ- መስተስተርစီးဆင်းမှုနှုန်းကို ပြောင်းလဲနိုင်သော ကြိမ်နှုန်းထိန်းချုပ်မှုစနစ်ဖြင့် တိကျစွာထိန်းချုပ်ထားသောကြောင့် တည်ငြိမ်မှုကို သေချာစေသည်။

● အသုံးချမှုများ- မျက်လုံးလုံးများ၊ ဂမ်မီဝက်ဝံများ၊ သစ်သီးသကြားလုံးများနှင့် ကာတွန်းပုံသကြားလုံးများကဲ့သို့သော 3D ပျော့ပျောင်းသောသကြားလုံးများ။

ဂမ်မီသကြားလုံးစက်က ဘယ်လိုဂမ်မီသကြားလုံးမျိုးတွေ ထုတ်လုပ်နိုင်လဲ။

ကျွန်ုပ်တို့ရဲ့ ဂျယ်လီသကြားလုံး ထုတ်လုပ်မှုလိုင်းကို အသုံးပြုပြီး ဂျယ်လီသကြားလုံးအမျိုးမျိုးကို ထုတ်လုပ်နိုင်ပါတယ်- ဂမ်မီဝက်ဝံများ၊ ဂျယ်လီသကြားလုံးများ၊ ပက်တင်သကြားလုံးများ၊ ကာရာဂျီနန်ပဲများ စသည်တို့။

● နှလုံးပုံသဏ္ဌာန် ဂမ်မီသကြားလုံးများ

● ဂျယ်လီဘောလုံး ဂမ်မီသကြားလုံးများ

● ဘားဂမ်မီသကြားလုံးများ

● ဂျယ်လီဝက်ဝံများ

● နှစ်ထပ်အလွှာရှိ ဂမ်မီသကြားလုံးများ

● ကိုလာ ဂမ်မီ သကြားလုံးများ

● ပိရမစ်ဂမ်မီသကြားလုံးများ

● ဆူးပင်သီး ဂမ်မီသကြားလုံးများ

● ဒိုးနတ်ပုံသဏ္ဌာန် ဂမ်မီသကြားလုံးများ

● ဂျယ်လီစေ့များ

ဂမ်မီသကြားလုံးထုတ်လုပ်မှုတွင် အဖြစ်များသောပြဿနာများ

ဂမ်မီသကြားလုံးထုတ်လုပ်မှုတွင် အဓိကစိန်ခေါ်မှုတစ်ခုမှာ သတ်မှတ်ထားသော ချက်ပြုတ်နည်းများကို တင်းကြပ်စွာလိုက်နာခြင်းဖြစ်သည်။ မဟုတ်ပါက လိုချင်သော အသွင်အပြင်နှင့် အရသာကို ရရှိနိုင်မည်မဟုတ်ပါ။ အပူချိန်ပြောင်းလဲမှုများသည် ထုတ်ကုန်အရည်အသွေးနှင့် တစ်ပြေးညီဖြစ်မှုကို တိုက်ရိုက်အကျိုးသက်ရောက်နိုင်သောကြောင့် အပူချိန်ထိန်းချုပ်မှုသည်လည်း စိုးရိမ်စရာတစ်ခုဖြစ်သည်။ ထို့အပြင်၊ စက်ပစ္စည်းချို့ယွင်းမှု၊ စွမ်းဆောင်ရည်မပြည့်ဝမှု သို့မဟုတ် ပျက်ကွက်မှုသည် ထုတ်လုပ်မှုနှောင့်နှေးမှု သို့မဟုတ် ထုတ်ကုန်အရွယ်အစားနှင့် ပုံသဏ္ဍာန်မညီမျှမှုကို ဖြစ်ပေါ်စေနိုင်သည်။ ထို့အပြင်၊ ညစ်ညမ်းမှုအန္တရာယ်သည် ထုတ်ကုန်အရည်အသွေးကို ထိခိုက်စေနိုင်သောကြောင့် အထူးသဖြင့် အစားအသောက်နှင့် မုန့်ထုတ်လုပ်မှုဆိုင်ရာ ဥပဒေများနှင့်အညီ သန့်ရှင်းရေးနှင့် ဘေးကင်းရေးအစီအမံများကို လိုက်နာရမည်။ ဤပြဿနာများကို ဖြေရှင်းရန်အတွက်၊ ဂရုတစိုက်ကြီးကြပ်မှု၊ စက်ပစ္စည်းပြုပြင်ထိန်းသိမ်းမှုနှင့် စံလည်ပတ်မှုလုပ်ထုံးလုပ်နည်းများကို လိုက်နာမှုသည် တသမတ်တည်းနှင့် အရည်အသွေးမြင့် ဂမ်မီသကြားလုံးထုတ်လုပ်မှုကို သေချာစေရန် မရှိမဖြစ်လိုအပ်သည်။

ဂမ်မီသကြားလုံးထုတ်လုပ်သည့်စက်၏အကျိုးကျေးဇူးများ

ဂမ်မီသကြားလုံးထုတ်လုပ်မှုနည်းပညာအသစ်ဝယ်ယူခြင်းသည် လုပ်ငန်းလည်ပတ်မှုထိရောက်မှုနှင့် ထုတ်ကုန်အရည်အသွေးတိုးတက်ကောင်းမွန်လာခြင်းကဲ့သို့သော အားသာချက်များစွာကို ပေးစွမ်းသည်။ ပထမဦးစွာ၊ ဤစနစ်များသည် ပိုမိုမြင့်မားသော အလိုအလျောက်လုပ်ဆောင်မှုအဆင့်ကို ပေးစွမ်းပြီး လူလုပ်အားကို လျှော့ချပေးပြီး လုပ်ငန်းစဉ်ယုံကြည်စိတ်ချရမှုကို တိုးတက်စေသည်။ ထို့အပြင်၊ ၎င်းတို့သည် အပူချိန်၊ viscosity နှင့် မွှေနှုန်းကဲ့သို့သော အဓိကလည်ပတ်မှု parameters များကို ထိန်းချုပ်ထားသဖြင့် ထုတ်ကုန်အရည်အသွေး တသမတ်တည်းရှိစေရန် သေချာစေသည်။

၁။ မြင့်မားသောစွမ်းဆောင်ရည်နှင့် အထွက်နှုန်း- အလိုအလျောက်လိုင်းများသည် မော်ဒယ်နှင့် ပုံစံပေါ်မူတည်၍ တစ်နာရီလျှင် အပိုင်း ၈,၀၀၀ မှ ၇၆၈,၀၀၀ အထိ ထုတ်လုပ်နိုင်သည်။

၂။ တသမတ်တည်းရှိသော ထုတ်ကုန်အရည်အသွေး- အလိုအလျောက်စနစ်များသည် ပါဝင်ပစ္စည်းများ၊ အပူချိန်နှင့် အချိန်ကိုက်မှုကို တိကျစွာ ထိန်းချုပ်နိုင်စေပြီး အသုတ်တိုင်းတွင် တစ်ပြေးညီ အသွင်အပြင်၊ ပုံသဏ္ဍာန်နှင့် အရသာကို ရရှိစေပါသည်။

၃။ ကုန်ကျစရိတ် သက်သာခြင်း- အစာကျွေးခြင်း၊ အပ်ငွေထည့်ခြင်း၊ ပုံသွင်းခြင်းနှင့် ပုံသွင်းခြင်း လုပ်ငန်းစဉ်များကို အလိုအလျောက် လုပ်ဆောင်ခြင်းကြောင့် အလုပ်သမားစရိတ် လျော့နည်းသွားခြင်း။

၄။ အစားအသောက်ဘေးကင်းရေးနှင့် သန့်ရှင်းရေး- သံမဏိ၊ အစားအသောက်အဆင့်တည်ဆောက်ပုံနှင့် အလိုအလျောက်ကိုင်တွယ်မှုသည် လူထိတွေ့မှုကို လျှော့ချပေးပြီး ညစ်ညမ်းမှုအန္တရာယ်များကို လျှော့ချပေးသည်။

၅။ အာဟာရနှင့် အထူးဂမ်မီများအတွက် ပံ့ပိုးမှု- ကျန်းမာရေးကို အဓိကထားသော ဂမ်မီများ (ဥပမာ- ဗီတာမင်၊ သက်သတ်လွတ်၊ သကြားမပါ) ကို တိကျသော ဆေးပမာဏနှင့် သန့်ရှင်းသော ပါဝင်ပစ္စည်းများဖြင့် ထုတ်လုပ်နိုင်သည်။

ဂမ်မီထုတ်လုပ်သည့် စက်ကိရိယာများဖြင့် သင့်လုပ်ငန်းတိုးတက်မှုကို မြှင့်တင်လိုက်ပါ

သင့်လုပ်ငန်းအတွက် gummies ထုတ်လုပ်သည့် စက်ယန္တရားများကို စဉ်းစားသည့်အခါ နွေရာသီအတွက် အသစ်၊ ထိရောက်ပြီး တိုးချဲ့နိုင်သော စက်များကို ရှာဖွေရန် သေချာပါစေ။ စဉ်ဆက်မပြတ်ချက်ပြုတ်ခြင်းနှင့် အပ်နှံခြင်းစက်များကဲ့သို့သော အလိုအလျောက်စနစ်များထဲသို့ essence များကို ပေါင်းစပ်ခြင်းသည် ထုတ်လုပ်မှုလုပ်ငန်းစဉ်များကို တိုးတက်ကောင်းမွန်စေနိုင်ကြောင်း ထိပ်တန်းစက်မှုလုပ်ငန်းရင်းမြစ်များက ဖော်ပြသည်။ ဒစ်ဂျစ်တယ်စီမံခန့်ခွဲမှုစနစ်များကို အပူချိန်ကို ထိန်းချုပ်ရန်နှင့် ပါဝင်ပစ္စည်းပမာဏကို တိုင်းတာရန်လည်း အသုံးပြုနိုင်ပြီး စက်များမှထုတ်လုပ်သော ပျော့ပျောင်းသောသကြားလုံးများ၏ အရည်အသွေးနှင့် တစ်ပြေးညီဖြစ်မှုကို သေချာစေသည်။ ပြောင်းလွယ်ပြင်လွယ်ရှိသော ထုတ်လုပ်မှုစနစ်များသည် ဝယ်လိုအားနှင့် ထုတ်ကုန်ကမ်းလှမ်းမှုများ၏ ပြောင်းလဲမှုများကို လျင်မြန်စွာတုံ့ပြန်ရန် အထောက်အကူပြုသည်။ ဤနည်းပညာရင်းနှီးမြှုပ်နှံမှုများသည် ထုတ်လုပ်မှုပမာဏကို လျှော့ချပေးရုံသာမက ကုမ္ပဏီများအား အလျင်အမြန်ပြောင်းလဲနေသော ဈေးကွက်တွင် ယှဉ်ပြိုင်နိုင်စွမ်းရှိနေစေရန်လည်း ကူညီပေးသည်။

သင့်ရဲ့ Gummy Candy လုပ်ငန်းကို စတင်ဖို့အတွက် ယုံကြည်စိတ်ချရတဲ့ ပေးသွင်းသူကို ရှာဖွေပါ။

၁၉၈၉ ခုနှစ်မှစ၍ ကျွန်ုပ်တို့သည် ကစီဓာတ်ထုတ်လုပ်မှုလိုင်းများကို အထူးပြုလုပ်ဆောင်ခဲ့ပါသည်။ ကျွန်ုပ်တို့သည် ပျော့ပျောင်းသောသကြားလုံးချက်ပြုတ်ခြင်းမှသည် ပုံသွင်းခြင်းအထိ တစ်နေရာတည်းတွင် ဖြေရှင်းချက်များကို ပေးဆောင်ပါသည်။ ယနေ့အထိ Yinrich သည် ကမ္ဘာတစ်ဝှမ်းရှိ နိုင်ငံနှင့် ဒေသပေါင်း ၆၀ ကျော်ရှိ ဖောက်သည်များထံ ပျော့ပျောင်းသောသကြားလုံးပစ္စည်းများ၊ ပျော့ပျောင်းသောသကြားလုံးထုပ်ပိုးပစ္စည်းများနှင့် အခြားသကြားလုံးစက်ယန္တရားများကို အောင်မြင်စွာ ထောက်ပံ့ပေးခဲ့ပါသည်။

ကမ္ဘာ့အဆင့်မီ သကြားလုံးထုတ်လုပ်မှုလိုင်းထုတ်လုပ်သူ တစ်ဦးအနေဖြင့် Yinrich သည် ပျော့ပျောင်းသောသကြားလုံးထုတ်လုပ်မှုအတွက် လိုအပ်သော ကစီဓာတ်ထုတ်လုပ်မှုလိုင်းများနှင့် ထုတ်လုပ်မှုအကြံဉာဏ်များကို ပေးဆောင်ရန် ကောင်းစွာတပ်ဆင်ထားပါသည်။ မေးမြန်းစုံစမ်းလိုပါက နောက်ဆုံးပေါ်ထုတ်ကုန်အချက်အလက်နှင့် ပြီးပြည့်စုံသောဖြေရှင်းချက်များအတွက် ကျွန်ုပ်တို့၏ ပျော့ပျောင်းသောသကြားလုံးထုတ်လုပ်မှုလိုင်းဝက်ဘ်ဆိုက်သို့ ဝင်ရောက်ကြည့်ရှုပါ။ ကျွန်ုပ်တို့၏ ပရော်ဖက်ရှင်နယ်နည်းပညာအဖွဲ့နှင့် ဆွေးနွေးရန် ယနေ့ပင် ကျွန်ုပ်တို့ထံ ဆက်သွယ်ပါ။

မကြာခဏမေးလေ့ရှိသောမေးခွန်းများ

မေး- ဂမ်မီသကြားလုံး ထုတ်လုပ်ရေးလိုင်းမှာ ဘယ်လိုပစ္စည်းကိရိယာတွေကို အသုံးပြုထားပါသလဲ။

A: ပီကေဝါးရန်အတွက် ရောစပ်တိုင်ကီများကို ၎င်းတို့၏ စွယ်စုံရနိုင်မှုကြောင့် သကြားလုံးထုတ်လုပ်မှုလိုင်းများတွင် မကြာခဏအသုံးပြုလေ့ရှိသည်။ ၎င်းတို့ကို အပူပေးအိုးနှင့် တွဲဖက်အသုံးပြု၍ သင့်လျော်သောဆူပွက်နေသောအပူကုသမှုကိုသေချာစေပြီး ဆီလီကွန်ရော်ဘာဖြင့်ပြုလုပ်ထားသောမှိုများထဲသို့ ဂျယ်လီကိုထည့်ရန် ငွေစုသူ (သို့မဟုတ် ငွေစုသူကိုယ်တိုင်၊ သကြားလုံးငွေစုသူ) မှ ဂျယ်လီကိုထည့်သည်။ ထို့နောက်မှိုများကို ဖြိုခွဲခြင်းမပြုမီ သဘာဝအတိုင်းအအေးခံပြီး ဝက်ဝံ၊ ငါးစသည်ဖြင့် လိုချင်သောပုံသဏ္ဍာန်ကို ဖန်တီးသည်။ နောက်ဆုံးတွင် ၎င်းတို့သည် အအေးခံဥမင်လိုဏ်ခေါင်းမှတစ်ဆင့် ဖြတ်သန်းပြီးနောက် အလွှာပါးဖြင့် အုပ်ပေးသည်။

မေး- ဂမ်မီသကြားလုံး ထုတ်လုပ်တဲ့ လုပ်ငန်းစဉ်မှာ သကြားလုံးချက်နည်းက ဘယ်လောက်အရေးကြီးလဲ။

A: မည်သည့်ထုတ်ကုန်၏ အရည်အသွေးသည် ၎င်း၏ ချက်နည်းပေါ်တွင် မူတည်ပြီး ကောင်းမွန်သော သကြားလုံးချက်နည်းသည်လည်း အရသာ၊ အသား၊ သိုလှောင်မှုသက်တမ်းနှင့် အခြားရှုထောင့်များကို ဆုံးဖြတ်ပေးသောကြောင့်ဖြစ်သည်။ ထို့ကြောင့် စံပြချိုမြိန်သော ချက်နည်းတစ်ခုသည် မှန်ကန်သော ပါဝင်ပစ္စည်းတည်ငြိမ်မှု၊ တစ်ပြေးညီဖြစ်မှုနှင့် အစိုဓာတ်ထိန်းသိမ်းမှုကို သေချာစေပြီး အရည်အသွေးမြင့် ဂမ်မီဝက်ဝံများ သို့မဟုတ် အခြားသကြားလုံးများ ထုတ်လုပ်ရန် လိုအပ်သော နူးညံ့ပြီး ပျော့ပျောင်းသော အသားကို ရရှိစေပါသည်။

မေး- အလိုအလျောက် ဂမ်မီသကြားလုံးထုတ်လုပ်စက်ကို အသုံးပြုခြင်းရဲ့ အကျိုးကျေးဇူးတွေက ဘာတွေလဲ။

A: အလိုအလျောက် ဂမ်မီသကြားလုံးပြုလုပ်သည့်စက်ကို အသုံးပြုခြင်းသည် ထုတ်လုပ်မှုစွမ်းဆောင်ရည်မြင့်မားခြင်း၊ ဂမ်မီသကြားလုံးအရည်အသွေး တသမတ်တည်းရှိခြင်းနှင့် အလုပ်သမားကုန်ကျစရိတ်နည်းပါးခြင်းအပါအဝင် အားသာချက်များစွာကို ပေးစွမ်းသည်။ ၎င်းသည် fudge အမြောက်အမြားပြုလုပ်ရန်အတွက် အယုံကြည်ရဆုံးနည်းစနစ်များထဲမှ တစ်ခုဖြစ်သည်၊ အဘယ်ကြောင့်ဆိုသော် စက်များတွင် အလွန်တိကျသောထိန်းချုပ်မှုများနှင့် အလိုအလျောက်လုပ်ဆောင်ခြင်းများ ရှိလေ့ရှိသောကြောင့်ဖြစ်သည်။

QUICK LINKS

CONTACT US

Yinrich မုန့်လုပ်သည့်ပစ္စည်းကိရိယာထုတ်လုပ်သူ