Ultimativer Leitfaden zur Herstellung von Gummibärchen: Entdecken Sie, wie man Gummibärchen herstellt

Gummibärchen sind aufgrund ihrer weichen Konsistenz und leuchtenden Farben seit Langem ein Favorit unter Naschkatzen. Dieser Artikel erklärt die spezifischen Maschinen und Produktionslinien, die bei der Gummibärchenherstellung zum Einsatz kommen, sowie die verschiedenen Arten von Produktionslinien, die für unterschiedliche Gummibärchensorten benötigt werden. Er enthüllt die Geheimnisse der Gummibärchenherstellung und die Funktionsweise von Produktionslinien. Innovative Maschinen zur Gummibärchenproduktion ermöglichen die Herstellung innovativer Formen und Geschmacksrichtungen und sind der perfekte Start für Ihr eigenes Gummibärchen-Geschäft!

Die Beliebtheit von Gummibärchen auf dem Markt

Gummibärchen gelten allgemein als praktischer und leckerer Snack, der nicht nur den Heißhunger auf Süßes stillt, sondern auch einen Energieschub liefert und gut schmeckt. Gummibärchen sind besonders bei Teenagern sehr beliebt.

Auf dem Markt bieten verschiedene Marken und Hersteller eine Vielzahl von Fruchtgummis in unterschiedlichen Geschmacksrichtungen, Formen und Zusammensetzungen an, um den Bedürfnissen verschiedener Verbrauchergruppen gerecht zu werden. Einige Unternehmen haben auch funktionelle Fruchtgummis auf den Markt gebracht, beispielsweise solche mit zugesetzten Vitaminen, Ballaststoffen und anderen gesunden Inhaltsstoffen, sowie individuell gestaltete Fruchtgummis.

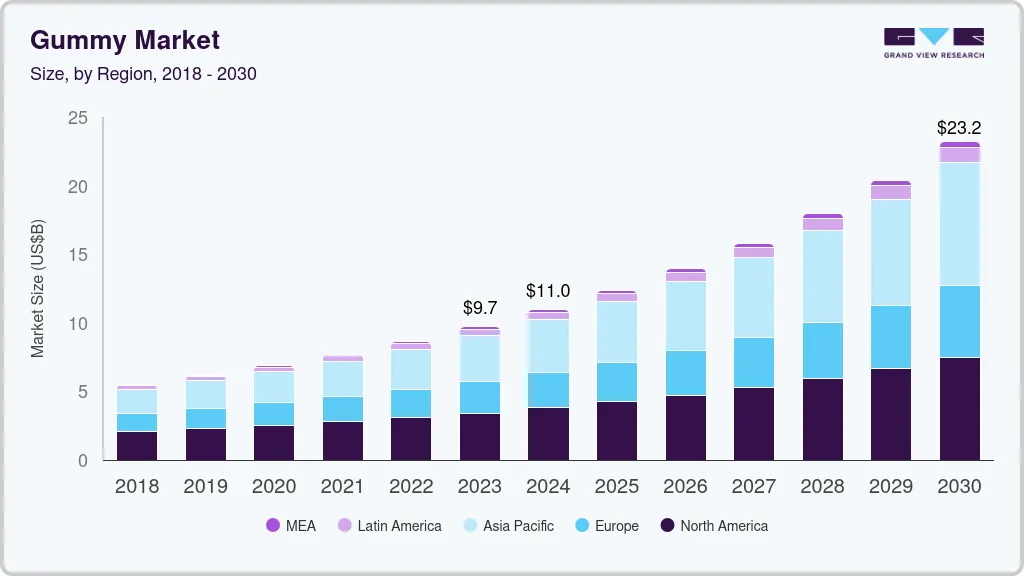

Als kleiner Snack sind Fruchtgummis nicht nur bei Kindern beliebt, sondern werden auch von Jugendlichen und Erwachsenen gleichermaßen geschätzt. Sie sind in verschiedenen Geschmacksrichtungen und Formen sowie mit attraktiven Verpackungen erhältlich und sprechen Konsumenten aller Altersgruppen an. Angesichts des wachsenden Gesundheits- und Ernährungsbewusstseins gewinnen zuckerarme und zuckerfreie Fruchtgummis immer mehr an Beliebtheit und tragen so zum Marktwachstum bei. Der globale Markt für Fruchtgummis hatte 2024 einen Wert von 23 Milliarden US-Dollar und soll von 2025 bis 2034 mit einer durchschnittlichen jährlichen Wachstumsrate von über 10,4 % wachsen. Der globale Markt verzeichnet zudem einen Anstieg bei funktionellen Fruchtgummis, die deutlich mehr gesundheitliche Vorteile bieten als herkömmliche Süßigkeiten.

Die meistverkauften Gummibärchen

Gummibärchen haben sich mit ihrem unwiderstehlichen Geschmack, ihrer Textur und ihrem nostalgischen Charme einen festen Platz in der Gesellschaft erobert. Sie tauchten erstmals in den 1980er-Jahren in Deutschland auf und erlangten innerhalb eines Jahrhunderts weltweit immense Popularität und Bekanntheit. Ihre zähe Konsistenz bietet ein wunderbares Sinneserlebnis, während ihr fruchtiger Geschmack sie bei Kindern und Erwachsenen gleichermaßen beliebt macht. Bekannte Marken wie Haribo haben maßgeblich dazu beigetragen, dass Gummibärchen zum Massenphänomen wurden. Dadurch gelingt es ihnen, genau den richtigen Geschmack und das perfekte Mundgefühl zu bieten und Gummibärchen so zur idealen süßen Fruchtsüßigkeit zu machen.

Wie sieht der Herstellungsprozess von Geleebonbons aus?

Maschinen, die zur Massenproduktion von Gummibärchen eingesetzt werden, folgen typischerweise einem ähnlichen Prozess wie dem folgenden:

Zubereitung: Zutaten wie Pektin oder Gelatine, Wasser, Zucker, Aromen und Farbstoffe werden entsprechend dem gewünschten Rezept vorbereitet und abgemessen.

Mischen: Die Zutaten werden in einem großen Mischgefäß oder Tank vermengt. Die Mischung wird erhitzt und gerührt, um den Zucker aufzulösen und das Geliermittel (Pektin oder Gelatine) zu aktivieren. Aromen und Farbstoffe werden in diesem Schritt hinzugefügt.

Zubereitung : Die Mischung wird auf eine bestimmte Temperatur erhitzt, um die ordnungsgemäße Gelierung des Geliermittels zu gewährleisten. Dieser Schritt fördert die Bildung einer gelartigen Struktur im Fruchtgummi.

Konditionierung und Abkühlung: Nach dem Kochen lässt man die Mischung auf die geeignete Temperatur abkühlen. In dieser Phase konditioniert die Gummibärchenmasse, wodurch die gewünschte Textur und Konsistenz erreicht wird.

Formgebung: Die Gummibärchenmasse wird anschließend in eine Dosiermaschine gegeben. Diese besteht typischerweise aus mehreren Düsen oder Formen, mit denen die Masse in bestimmte Formen wie Bären, Würmer oder Früchte gegossen wird. Die Maschine gewährleistet, dass die Masse präzise in die Formen gefüllt wird.

Abkühlen und Aushärten: Sobald die Gummibärchenmasse in die Formen gefüllt ist, wird sie in einen Kühltunnel oder auf ein Förderband transportiert. Dadurch können die Bonbons abkühlen und aushärten, sodass sie ihre Form behalten.

Entformen und Qualitätskontrolle: Nachdem die Bonbons vollständig erstarrt und abgekühlt sind, werden sie aus der Form entnommen. Dies kann manuell oder mithilfe einer automatischen Entformungsmaschine erfolgen. Anschließend werden die Bonbons einer Qualitätskontrolle unterzogen, um etwaige Mängel oder Fehler festzustellen.

Diese Schritte können je nach den von den verschiedenen Herstellern verwendeten Geräten und Verfahren variieren. Das übergeordnete Ziel ist jedoch die effiziente Herstellung großer Mengen an Bonbons bei gleichbleibender Qualität und Form.

Wie funktioniert eine Produktionslinie für Geleebonbons?

Die Hauptaufgabe einer Süßwarenproduktionslinie besteht darin, Rohstoffe wie Zucker, Bindemittel, Wasser und Aromen/Farbstoffe automatisch in Bonbons mit einheitlicher Form, geschmeidiger Konsistenz und langer Haltbarkeit umzuwandeln. Der gesamte Prozess lässt sich in sechs Hauptschritte unterteilen: Zutaten → Kochen → Aromatisierung und Färbung → Gießen → Abkühlen und Formen → Entformen → Trocknen. Diese Schritte werden zentral von einer SPS gesteuert und laufen kontinuierlich oder intermittierend ab.

Inhaltsstoffe und Vorbehandlung

Feststoffe (wie Zucker, Sirup, Gelatine/Pektin/Carrageen und Stärke) werden mittels Vakuumansaugung oder eines Elevators in einen Wiegebehälter geleitet. Die Rezeptur wird mit einer Genauigkeit von ≤ ± 0,5 % vom MES an die SPS übertragen.

Kolloide müssen vorgeweicht werden: Sie müssen 20–30 Minuten in reinem Wasser bei 60–70 °C quellen, gefolgt von einem Lösungsschritt bei 85–90 °C für 20 Minuten, um die Kolloide vollständig zu öffnen und den Viskositätspeak am Ende zu reduzieren. Andernfalls bildet sich beim Ausgießen ein „Schwanz“ oder eine „Fadenbildung“.

Zucker kochen

Zucker und Wasser werden zunächst in einem Zuckerlösungsgefäß auf 106–108 °C erhitzt, wodurch eine Löslichkeit von ca. 75 % erreicht wird. Anschließend wird der Zucker in eine Vakuum-Dünnschicht-Zuckerverdampfungsanlage (oder einen Vakuumkocher) gepumpt und dort bei 105–115 °C unter einem Vakuum von 0,6–0,8 bar schlagartig verdampft. Durch diesen Prozess wird der Feuchtigkeitsgehalt innerhalb von 3–5 Minuten auf 12–14 % reduziert. Dies verhindert ein Braunwerden bei hohen Temperaturen und gewährleistet gleichzeitig eine Viskosität von 1200–1800 mPa·s für das anschließende Gießen.

Durch das Vakuumverfahren werden zudem kleinste Bläschen entfernt, wodurch die Transparenz der weichen Bonbons verbessert wird. Ein Dampfkondensatrückgewinnungssystem wandelt den Sekundärdampf in 80 °C heißes Wasser um, das zum Kessel zurückgeführt wird und so rund 30 % Energie einspart.

Online-Aromen, Färben und Säuern

Die gekochte Zuckergelatinelösung gelangt in das Modul „Statischer Mischer + Online-Aromatisierung/Säurezugabe“. Aromen, Farbstoffe, Zitronensäure/Äpfelsäure und funktionelle Inhaltsstoffe (Vitamine, Probiotika etc.) werden mittels Servodosierpumpen im Verhältnis 0,1–1 % zugegeben. Die Mischzeit beträgt weniger als 10 Sekunden, um ein lokales, übermäßiges Säurewachstum und damit eine vorzeitige Gerinnung der Gelatine zu verhindern.

Gießen und Formen

Der Servo-Gießkopf dient als „Metronom“ für die gesamte Produktionslinie. Er verwendet eine Zahnrad- oder Kolbenpumpe, um 85–90 °C heißen Zuckersirup mit einer Genauigkeit von ±1 % in die Form zu spritzen.

Kühlung und Vorformung

Die Form gelangt über einen Kettenförderer in einen Kühltunnel mit einer Temperatur von 10–15 °C. Der Luftdruck beträgt 0,8–1,2 kPa und kühlt den Zucker innerhalb von 30 Minuten auf 25 °C ab. Das Gelatinenetzwerk beginnt, ein elastisches Gerüst zu bilden, und die Wasseraktivität (aw) sinkt auf 0,65–0,70, wodurch ein Anhaften des Zuckers an der Form verhindert wird.

Entformen und Fördern

Stärkeformen: Durch Drehen und Rütteln um 180° wird die weiche Zuckermasse in das nachfolgende Vibrationssieb zur Trennung von Zucker und Pulver gegeben; die Stärke wird bei 60°C rotierend getrocknet und zur Wiederverwendung durch ein 60-Mesh-Sieb gesiebt, wobei der Verlust weniger als 2% beträgt.

Arten von Produktionslinien für Gummibärchen – Überblick

Ablagelinien für Gummibärchen

Abfüllanlagen für Weichbonbons arbeiten im industriellen Maßstab kontinuierlich und sind daher vollautomatisiert. Sie tragen zur Effizienzsteigerung bei und senken gleichzeitig die Arbeitskosten, da im Gegensatz zu anderen Anlagentypen, die regelmäßige Kontrollen erfordern, kein ständiger Bediener anwesend sein muss.

● Produktionskapazität: 150–2000 kg/h

● Vorteile: Hohe Produktionsrate; gleichbleibende Qualität; geringer Arbeitsaufwand

● Anwendungsgebiete: Herstellung von Gelatine-/Pektin-Weichbonbons, zweifarbigen/gefüllten Weichbonbons und funktionellen Weichbonbons

Fülllinien für Gummibärchen

Die komplette Abfüllanlage für Weichbonbons besteht aus einer Chargen-Gelee-Kochanlage, einem FCA-System (Aroma, Farbe und Säure), einer Mehrzweck-Bonbonabfüllanlage, einem Kühltunnel und einer Zucker- oder Ölüberzugsanlage. ● Produktionskapazität: 200–800 kg/h

● Vorteile: Hohe Präzision; einfache Skalierbarkeit; minimaler Materialverlust bei der Produktion

● Anwendungsbereiche: Herstellung von gefüllten Fruchtgummis, Knallbonbons mit Vitaminen, Gelee-Fruchtgummis und kugelförmigen Fruchtgummis

Gelee-Bonbon-Stärke-Formlinie

Die Stärkeform-Abfüllanlage dient hauptsächlich der Herstellung von Stärkegummibärchen. Die gesamte Anlage umfasst Kochen, Formen, automatisches Auftragen des Stärkepulvers, Abfüllen (mit der Möglichkeit zum Füllen, zweifarbigen Abfüllen von links nach rechts oder zweifarbigen Abfüllen von oben nach unten, je nach Kundenwunsch), Abtrennung des Puderzuckers und Systeme zur Stärkerückgewinnung.

● Produktionskapazität: 200–800 kg/h

● Vorteile: Hohe Präzision; einfache Skalierbarkeit; minimaler Materialverlust bei der Produktion

● Anwendungsgebiete: Herstellung von sauren Gummibärchen

Jelly Mogul Line

Die Jelly Mogul-Linie ist eine hochmoderne, vollautomatische Produktionslinie für Fruchtgummis. Sie zeichnet sich durch hohe Qualität, einfache Bedienung, stabile Leistung und hohe Produktionsmenge aus. Die gesamte Linie umfasst ein Küchensystem, eine Formanlage, ein Stärkeaufbereitungssystem, ein Stärkesammel- und -rückgewinnungssystem, eine Endproduktveredelung sowie zugehörige Systeme.

● Produktionskapazität: 400–1500 kg/h

● Vorteile: Die Sirupflussrate wird präzise durch ein frequenzvariables Regelsystem gesteuert, wodurch Stabilität gewährleistet wird.

● Anwendungsgebiete: Geeignet zur Herstellung von stärkebasierten Weichbonbons, Gelatine, Carrageen, Mischgummis und anderen Weichbonbons.

3D-Form-Geleebonbon-Produktionslinie

Die 3D-Gummibärchen-Abfüllanlage ist eine Maschine zur Herstellung von Weichbonbons mit Blisterformen. Sie ist für die Produktion von Weichbonbons mit komplexen Formen und Designs konzipiert. Durch die Verwendung einer rotierenden Form lassen sich filigrane und detailreiche Formen erzielen.

● Produktionskapazität: 400–1500 kg/h

● Vorteile: Die Sirupflussrate wird präzise durch ein frequenzvariables Regelsystem gesteuert, wodurch Stabilität gewährleistet wird.

● Anwendungsbereiche: 3D-Weichbonbons wie Augäpfel, Gummibärchen, Fruchtbonbons und Süßigkeiten in Comicform.

Welche Arten von Gummibärchen kann die Gummibärchenmaschine herstellen?

Mit unserer Produktionslinie für Geleebonbons können Sie eine Vielzahl von Geleebonbons herstellen: Gummibärchen, Geleebonbons, Pektinbonbons, Carrageenbohnen usw.

● Herzförmige Gummibärchen

● Gummibärchen in Geleeform

● Gummibärchen in Riegelform

● Gummibärchen

● Doppellagige Fruchtgummis

● Cola-Gummibärchen

● Pyramidenförmige Gummibärchen

● Fruchtgummibärchen mit Kaktusfeigengeschmack

● Donut-förmige Gummibärchen

● Geleebohnen

Häufige Probleme bei der Herstellung von Fruchtgummis

Eine große Herausforderung bei der Herstellung von Fruchtgummis ist die strikte Einhaltung der Rezepturen; andernfalls lassen sich die gewünschte Textur und der gewünschte Geschmack nicht erreichen. Auch die Temperaturkontrolle ist wichtig, da Temperaturschwankungen die Produktqualität und -gleichmäßigkeit direkt beeinträchtigen können. Darüber hinaus können Fehlfunktionen, Ineffizienz oder Ausfälle der Anlagen zu Produktionsverzögerungen oder ungleichmäßiger Größe und Form der Produkte führen. Hygiene- und Sicherheitsmaßnahmen müssen unbedingt eingehalten werden, da das Risiko einer Kontamination die Produktqualität beeinträchtigen kann, insbesondere im Hinblick auf die gesetzlichen Bestimmungen für die Herstellung von Lebensmitteln und Süßwaren. Um diese Probleme zu lösen, sind sorgfältige Überwachung, regelmäßige Wartung der Anlagen und die Einhaltung der Standardarbeitsanweisungen unerlässlich, um eine gleichbleibend hohe Qualität der Fruchtgummis zu gewährleisten.

Vorteile von Maschinen zur Herstellung von Gummibärchen

Die Anschaffung neuer Technologien zur Herstellung von Fruchtgummis bietet zahlreiche Vorteile, wie beispielsweise eine höhere Betriebseffizienz und Produktqualität. Diese Systeme zeichnen sich durch einen höheren Automatisierungsgrad aus, wodurch der manuelle Arbeitsaufwand reduziert und die Prozesssicherheit erhöht wird. Darüber hinaus ermöglichen sie die Kontrolle wichtiger Betriebsparameter wie Temperatur, Viskosität und Rührgeschwindigkeit und gewährleisten so eine gleichbleibende Produktqualität.

1. Hohe Effizienz und Leistung: Automatisierte Linien können je nach Modell und Konfiguration 8.000 bis 768.000 Stück pro Stunde produzieren.

2. Gleichbleibende Produktqualität: Automatisierte Systeme gewährleisten eine präzise Kontrolle über Zutaten, Temperatur und Zeit, was zu einer einheitlichen Textur, Form und einem einheitlichen Geschmack in jeder Charge führt.

3. Kosteneinsparungen: Reduzierte Arbeitskosten durch Automatisierung der Prozesse Zuführung, Ablage, Formgebung und Entformung.

4. Lebensmittelsicherheit und Hygiene: Edelstahl, lebensmittelkonforme Konstruktion und automatisierte Handhabung minimieren den menschlichen Kontakt und reduzieren so das Kontaminationsrisiko.

5. Unterstützung für Nutrazeutika und Spezialgummibärchen: Fähigkeit zur Herstellung gesundheitsorientierter Gummibärchen (z. B. Vitamin-, vegane, zuckerfreie) mit präziser Dosierung und Clean-Label-Zutaten.

Steigern Sie Ihr Unternehmenswachstum mit Produktionsanlagen für Fruchtgummis.

Wenn Sie Maschinen für die Gummibärchenproduktion in Betracht ziehen, achten Sie auf neue, effiziente und skalierbare Modelle für den Sommer. Branchenexperten weisen darauf hin, dass die Integration von Aromen in automatisierte Systeme, wie z. B. kontinuierliche Koch- und Abfüllmaschinen, die Produktionsprozesse optimieren kann. Digitale Managementsysteme ermöglichen zudem die Temperaturkontrolle und die Messung der Zutatenmengen und gewährleisten so die Qualität und Gleichmäßigkeit der produzierten Fruchtgummis. Flexible Produktionskonfigurationen erlauben eine schnelle Reaktion auf Nachfrageänderungen und Produktangebote. Diese technologischen Investitionen reduzieren nicht nur die Produktionsmengen, sondern helfen Unternehmen auch, in einem dynamischen Markt wettbewerbsfähig zu bleiben.

Finden Sie einen zuverlässigen Lieferanten für Ihr Gummibärchen-Geschäft!

Seit 1989 sind wir auf Stärkeproduktionslinien spezialisiert. Wir bieten Komplettlösungen von der Herstellung bis zur Formgebung von Weichbonbons. Bis heute hat Yinrich erfolgreich Anlagen zur Weichbonbonherstellung, Verpackungsmaschinen für Weichbonbons und weitere Süßwarenmaschinen an Kunden in über 60 Ländern und Regionen weltweit geliefert.

Als weltweit führender Hersteller von Produktionsanlagen für Süßwaren ist Yinrich bestens gerüstet, um Ihnen die benötigten Stärkeproduktionsanlagen und Produktionsberatung für die Herstellung von Weichbonbons anzubieten. Für weitere Informationen und Komplettlösungen besuchen Sie bitte unsere Website für Produktionsanlagen für Weichbonbons. Kontaktieren Sie uns noch heute und sprechen Sie mit unserem professionellen technischen Team.

Häufig gestellte Fragen

F: Welche Ausrüstung wird in einer Produktionslinie für Gummibärchen verwendet?

A: Mischtanks werden aufgrund ihrer Vielseitigkeit häufig in Süßwarenproduktionslinien für Kaugummi eingesetzt. Sie werden zusammen mit einem Heizkessel verwendet, um die korrekte Wärmebehandlung beim Kochen zu gewährleisten, und mit einer Dosieranlage (oder der Dosieranlage selbst, der Kaugummidosierer), um das Gelee in Formen aus Silikonkautschuk zu füllen. Die Formen kühlen dann an der Luft ab, bevor sie entformt werden und die gewünschte Form, wie z. B. einen Bären oder Fisch, annehmen. Abschließend durchlaufen sie einen Kühltunnel und werden mit einer Beschichtungsanlage versiegelt.

F: Wie wichtig ist die Rezeptur der Süßigkeit im Herstellungsprozess von Fruchtgummis?

A: Die Qualität eines jeden Produkts hängt von seiner Rezeptur ab, und das gilt auch für ein gutes Süßwarenrezept, da es Geschmack, Konsistenz, Haltbarkeit und andere Eigenschaften bestimmt. Eine ideale Süßungsrezeptur gewährleistet daher die richtige Stabilität der Zutaten, Gleichmäßigkeit und Feuchtigkeitsspeicherung, was zu der weichen, elastischen Konsistenz führt, die für die Herstellung hochwertiger Gummibärchen oder anderer Süßigkeiten erforderlich ist.

F: Was sind die Vorteile der Verwendung einer automatischen Gummibärchen-Herstellungsmaschine?

A: Der Einsatz einer automatischen Gummibärchenmaschine bietet viele Vorteile, darunter eine höhere Produktionseffizienz, gleichbleibende Gummibärchenqualität und geringere Arbeitskosten. Dies ist eine der zuverlässigsten Methoden zur Herstellung großer Mengen Fudge, da die Maschinen in der Regel über eine sehr präzise Steuerung und einen hohen Automatisierungsgrad verfügen.

QUICK LINKS

CONTACT US

Yinrich Süßwarenmaschinenhersteller